Pernahkah Anda mengalami situasi di mana pelanggan sudah siap membayar, namun ternyata barang yang dicari kosong di gudang? Atau sebaliknya, gudang Anda penuh sesak dengan barang yang perputarannya lambat sehingga arus kas perusahaan terhambat?

Fenomena ini bukan kasus terpisah, melainkan konsekuensi dari keputusan pengendalian persediaan yang tidak terukur. Di tengah fluktuasi permintaan dan ketidakpastian waktu pengiriman, perusahaan dituntut memiliki parameter kuantitatif dalam menentukan kapan harus memesan ulang dan berapa jumlah yang dibutuhkan.

Dalam praktik manajemen persediaan, Reorder Point (ROP) dan Reorder Quantity (ROQ) digunakan sebagai acuan matematis untuk mengendalikan arus stok. ROP berfungsi menentukan batas minimum sebelum pemesanan kembali dilakukan, sedangkan ROQ menetapkan jumlah optimal agar biaya simpan dan biaya pesan tetap terkendali.

Pendekatan berbasis perhitungan ini juga selaras dengan prinsip tata kelola perusahaan yang baik (good corporate governance), terutama dalam aspek pengendalian internal dan efisiensi operasional. Dengan dasar perencanaan yang terukur, risiko kehabisan stok maupun penumpukan barang dapat diminimalkan secara sistematis.

Key Takeaways

ROP menentukan kapan harus memesan ulang, sedangkan ROQ menentukan berapa jumlah optimal yang harus dipesan untuk menyeimbangkan stok dan biaya.

ROP berfokus pada waktu pemesanan berdasarkan level stok dan lead time, sementara ROQ berfokus pada kuantitas ekonomis yang meminimalkan total biaya persediaan.

Evaluasi periodik, analisis ABC, dan pembaruan data lead time memastikan parameter ROP dan ROQ tetap relevan dengan dinamika pasar.

- Apa Itu ROP dan ROQ dalam Manajemen Persediaan?

- Mengapa Strategi ROP dan ROQ Sangat Krusial?

- Perbedaan Mendasar Antara ROP dan ROQ

- Komponen Vital dalam Menghitung ROP

- Rumus dan Cara Menghitung Reorder Point (ROP)

- Mengenal Economic Order Quantity (EOQ) sebagai Dasar ROQ

- Dampak ROP dan ROQ Terhadap Arus Kas (Cash Flow)

- Peran Teknologi dalam Otomasi ROP dan ROQ

- Tips Mengoptimalkan ROP dan ROQ Secara Berkala

- Kesimpulan

Apa Itu ROP dan ROQ dalam Manajemen Persediaan?

Reorder Point (ROP) adalah batas minimum persediaan yang menandakan kapan perusahaan harus melakukan pemesanan ulang agar stok tidak habis selama masa tunggu pengiriman. Sementara itu, Reorder Quantity (ROQ) adalah jumlah unit yang harus dipesan setiap kali stok menyentuh titik ROP agar biaya persediaan tetap optimal dan terkendali.

Kombinasi ROP dan ROQ membentuk sistem pengendalian inventaris berbasis data yang membantu bisnis menjaga keseimbangan antara ketersediaan barang dan efisiensi biaya. Untuk memahami implementasinya secara komprehensif, berikut penjabaran aspek strategis, perhitungan, hingga peran teknologi dalam optimasi ROP dan ROQ.

Mengapa Strategi ROP dan ROQ Sangat Krusial?

Tahun 2026 ditandai dengan rantai pasok yang semakin kompleks dan perubahan perilaku konsumen yang berlangsung cepat. Kondisi ini menuntut perusahaan menerapkan strategi Reorder Point (ROP) dan Reorder Quantity (ROQ) yang adaptif serta berbasis data real-time, bukan sekadar mengandalkan histori penjualan.

Dengan pendekatan yang terukur, bisnis dapat menjaga ketersediaan stok, mengoptimalkan modal kerja, dan tetap kompetitif di tengah volatilitas pasar.

Berikut beberapa alasan utama mengapa ROP dan ROQ semakin krusial di 2026:

1. Mengantisipasi fluktuasi permintaan yang tidak stabil

Perubahan tren yang cepat membuat pola permintaan sulit diprediksi secara manual. ROP dan ROQ yang dihitung secara dinamis membantu bisnis merespons lonjakan maupun penurunan permintaan tanpa risiko kehabisan stok.

2. Mengurangi risiko stockout dan lost sales

Kehabisan barang dapat berdampak langsung pada hilangnya penjualan dan turunnya loyalitas pelanggan. Dengan titik pemesanan ulang yang akurat, perusahaan dapat menjaga service level tetap tinggi.

3. Mencegah overstock dan dead stock

Stok berlebih mengikat modal kerja dan meningkatkan biaya penyimpanan serta risiko usang. ROQ yang optimal memastikan jumlah pembelian tetap proporsional dengan kebutuhan aktual pasar.

3. Meningkatkan efisiensi modal kerja (working capital)

Persediaan merupakan aset yang menyerap kas dalam jumlah besar jika tidak dikelola dengan tepat. Strategi ROP dan ROQ membantu mempercepat perputaran inventaris sehingga arus kas lebih sehat.

4. Mendukung keputusan berbasis data dan otomasi

Integrasi dengan sistem ERP atau software inventaris memungkinkan penyesuaian parameter secara otomatis. Hal ini mengurangi ketergantungan pada intuisi dan meminimalkan risiko human error.

5. Menjaga stabilitas operasional

Gangguan pemasok atau perubahan lead time dapat terjadi sewaktu-waktu. Perhitungan ROP yang mempertimbangkan safety stock memberikan perlindungan tambahan terhadap risiko operasional.

Dengan pendekatan yang strategis dan terukur, ROP dan ROQ tidak hanya menjadi alat pengendalian stok, tetapi juga instrumen penting dalam menjaga profitabilitas dan daya saing bisnis di era 2026.

Perbedaan Mendasar Antara ROP dan ROQ

Meskipun Reorder Point (ROP) dan Reorder Quantity (ROQ) saling terintegrasi dalam pengendalian persediaan, keduanya memiliki fungsi dan variabel perhitungan yang berbeda. Memahami perbedaan ini penting agar kebijakan inventaris selaras dengan prinsip manajemen operasi dan model seperti Economic Order Quantity (EOQ).

Berikut tabel perbandingan ROP dan ROQ mendasar antara keduanya:

| Aspek Perbandingan | Reorder Point (ROP) | Reorder Quantity (ROQ) |

| Definisi Konseptual | Titik batas minimum persediaan yang menandakan kapan harus melakukan pemesanan ulang. | Jumlah unit optimal yang harus dipesan setiap kali pemesanan dilakukan. |

| Fokus Utama | Timing pemesanan ulang berdasarkan level stok dan lead time. | Quantity atau kuantitas ekonomis yang meminimalkan total biaya persediaan. |

| Tujuan Operasional | Mencegah stockout dan menjaga tingkat layanan (service level). | Mencegah stockout dan menjaga tingkat layanan (service level). |

| Pemicu Sistem | Terjadi saat stok aktual mencapai atau turun ke titik ROP. | Diaktifkan setelah keputusan pemesanan dibuat pada titik ROP. |

| Rumus Dasar | ROP = (Permintaan selama Lead Time) + Safety Stock. | Umumnya menggunakan model EOQ: √(2DS/H), di mana D = demand tahunan, S = biaya pemesanan, H = biaya simpan per unit. |

| Variabel Kunci | Lead time, rata-rata permintaan, safety stock, tingkat variabilitas permintaan. | Biaya pemesanan, biaya penyimpanan, volume permintaan, diskon kuantitas. |

| Risiko Jika Salah Hitung | Risiko kehabisan stok dan hilangnya penjualan. | Biaya persediaan membengkak akibat overstock atau terlalu sering memesan. |

| Orientasi Keuangan | Lebih berorientasi pada stabilitas operasional dan perlindungan pendapatan. | Lebih berorientasi pada stabilitas operasional dan perlindungan pendapatan. |

| Peran dalam Sistem Inventaris Modern | Digunakan dalam sistem continuous review (Q-system). | Menentukan ukuran lot pemesanan dalam model lot sizing. |

Secara praktis, ROP menjawab pertanyaan “kapan harus memesan?”, sedangkan ROQ menjawab “berapa banyak yang harus dipesan?”. Kombinasi keduanya memastikan ketersediaan barang tetap terjaga sekaligus menjaga total biaya inventaris berada pada tingkat yang paling efisien.

Komponen Vital dalam Menghitung ROP

Dalam literatur manajemen operasi dan supply chain management, Reorder Point (ROP) ditentukan oleh kombinasi variabel permintaan dan waktu tunggu yang terukur secara statistik. Kesalahan dalam mengestimasi salah satu komponen dapat menyebabkan distorsi perhitungan dan meningkatkan risiko stockout maupun overstock.

Berikut tiga elemen utama penyusun ROP yang dijelaskan dalam referensi manajemen persediaan modern:

1. Lead time (waktu tunggu)

Lead time adalah total waktu sejak pesanan pembelian dibuat hingga barang diterima dan siap digunakan atau dijual. Dalam praktiknya, lead time mencakup order processing time, production time, hingga transportation time, sebagaimana dijelaskan dalam teori operations management.

Menurut praktik supply chain, lead time sebaiknya dihitung berdasarkan rata-rata historis aktual dan dianalisis variabilitasnya, bukan hanya estimasi pemasok. Variabilitas lead time ini sering menjadi dasar penentuan safety stock untuk menjaga tingkat layanan (service level).

2. Tingkat permintaan harian (daily usage)

Tingkat permintaan harian adalah rata-rata unit yang terjual atau digunakan dalam periode operasional tertentu. Dalam model continuous review system, variabel ini menjadi dasar untuk menghitung permintaan selama lead time (demand during lead time).

Secara metodologis, data permintaan biasanya dihitung menggunakan rata-rata historis dan dapat disesuaikan dengan faktor musiman atau tren pasar. Pendekatan statistik seperti moving average atau demand forecasting sering digunakan untuk meningkatkan akurasi estimasi.

3. Safety stock (stok pengaman)

Safety stock adalah persediaan tambahan yang disimpan untuk mengantisipasi ketidakpastian permintaan maupun fluktuasi lead time. Konsep ini dijelaskan dalam teori inventory control sebagai mekanisme perlindungan terhadap variabilitas sistem.

Besarnya safety stock umumnya dihitung berdasarkan standar deviasi permintaan atau lead time serta tingkat layanan yang diinginkan. Semakin tinggi target service level perusahaan, semakin besar pula safety stock yang perlu disiapkan untuk meminimalkan risiko kehabisan barang.

Rumus dan Cara Menghitung Reorder Point (ROP)

Perhitungan ROP dilakukan dengan menjumlahkan kebutuhan selama lead time dan safety stock. Rumus ini sederhana namun sangat efektif dalam menjaga stabilitas persediaan.

Formula umum yang digunakan adalah:

ROP = (Lead Time × Rata-rata Permintaan Harian) + Safety Stock.

Berikut contoh penerapan dalam praktik bisnis.

Contoh Perhitungan ROP dalam Bisnis Ritel:

Jika penjualan rata-rata 10 unit per hari dan lead time pemasok 5 hari, maka kebutuhan selama masa tunggu adalah 50 unit. Dengan tambahan safety stock 20 unit, ROP ditetapkan pada 70 unit.

Artinya, pemesanan ulang harus dilakukan ketika stok mencapai 70 unit. Pendekatan ini membantu mencegah kekurangan stok sekaligus menjaga stabilitas layanan pelanggan.

Kesalahan Umum dalam Menentukan ROP:

Mengabaikan perubahan permintaan dapat membuat ROP menjadi tidak relevan. Data historis yang tidak diperbarui sering kali menghasilkan perhitungan yang bias.

Selain itu, asumsi lead time yang selalu stabil dapat meningkatkan risiko gangguan pasokan. Oleh karena itu, evaluasi parameter perlu dilakukan secara berkala.

Dsisi lain, jika sebuah pemasok sering terlambat, Anda harus meningkatkan level safety stock atau mencari pemasok alternatif. Menggunakan software inventaris supaya rop roq tidak ribet dapat membantu Anda melacak kinerja vendor secara otomatis dan menyesuaikan parameter ROP secara real-time.

Mengenal Economic Order Quantity (EOQ) sebagai Dasar ROQ

Untuk menentukan ROQ secara optimal, banyak perusahaan menggunakan metode Economic Order Quantity (EOQ). Model ini dirancang untuk meminimalkan total biaya persediaan melalui keseimbangan biaya.

EOQ tetap relevan dalam sistem inventory modern karena memberikan pendekatan kuantitatif yang terukur. Metode ini cocok digunakan pada bisnis dengan permintaan relatif stabil.

Berikut komponen biaya dalam perhitungan ROQ berbasis EOQ.

1. Biaya pemesanan (ordering cost)

Biaya pemesanan meliputi administrasi, transportasi, dan proses pengadaan setiap kali order dibuat. Semakin sering memesan dalam jumlah kecil, semakin tinggi total biaya ini.

Sehingga penentuan ROQ yang tepat membantu mengendalikan frekuensi pembelian. Dengan demikian, operasional menjadi lebih hemat biaya.

2. Biaya penyimpanan (holding cost)

Biaya penyimpanan meliputi sewa gudang, asuransi, listrik, dan risiko penyusutan barang. Semakin besar jumlah stok yang disimpan, semakin tinggi biaya yang ditanggung.

ROQ yang optimal menjaga keseimbangan antara kapasitas gudang dan kebutuhan operasional. Hal ini berdampak langsung pada efisiensi margin keuntungan.

Dampak ROP dan ROQ Terhadap Arus Kas (Cash Flow)

Manajemen persediaan berpengaruh langsung terhadap kesehatan arus kas karena stok merupakan konversi kas menjadi aset yang belum menghasilkan pendapatan. Dalam teori keuangan perusahaan dan konsep Cash Conversion Cycle (CCC), semakin lama persediaan tersimpan, semakin lama pula kas tertahan dalam siklus operasional.

Akurasi perhitungan ROP dan ROQ menentukan seberapa cepat persediaan berputar menjadi penjualan dan kembali menjadi kas. Berikut dampak strategisnya terhadap cash flow perusahaan:

1. Risiko dead stock dan penahanan modal kerja

Dead stock terjadi ketika barang tidak terjual dalam waktu lama sehingga mengikat modal kerja tanpa menghasilkan pendapatan. ROP dan ROQ yang tidak akurat meningkatkan risiko overstock yang membebani neraca dan menurunkan rasio likuiditas.

Dengan perhitungan yang tepat, perusahaan dapat menekan akumulasi stok tidak produktif. Modal kerja pun dapat dialokasikan ke aktivitas yang lebih strategis seperti ekspansi atau pemasaran.

2. Dampak terhadap inventory turnover

Inventory turnover ratio menunjukkan seberapa cepat persediaan berputar dalam satu periode. CFO umumnya memantau metrik ini karena berkaitan langsung dengan efisiensi penggunaan aset lancar.

ROP yang tepat mencegah kehabisan stok, sementara ROQ yang optimal mencegah pembelian berlebihan. Kombinasi keduanya membantu menjaga tingkat perputaran inventaris tetap sehat dan stabil.

3. Stabilitas jadwal pembayaran ke pemasok

ROQ berbasis model Economic Order Quantity (EOQ) membantu perusahaan menentukan jumlah pembelian yang paling ekonomis. Dengan jumlah yang terukur, jadwal pembayaran ke pemasok dapat direncanakan lebih presisi dan tidak mengganggu arus kas operasional.

Perencanaan pembelian yang konsisten juga meningkatkan kredibilitas perusahaan di mata vendor. Hal ini berpotensi membuka peluang negosiasi syarat pembayaran yang lebih fleksibel.

4. Pengaruh terhadap cash conversion cycle (CCC)

Cash Conversion Cycle (CCC) mengukur waktu yang dibutuhkan perusahaan untuk mengubah investasi persediaan menjadi kas kembali. Jika ROP terlalu tinggi atau ROQ terlalu besar, periode Days Inventory Outstanding (DIO) meningkat dan memperpanjang siklus kas.

Sebaliknya, pengaturan titik pemesanan dan jumlah order yang optimal membantu memperpendek CCC. Hal ini membuat kas lebih cepat kembali dan meningkatkan fleksibilitas finansial perusahaan.

5. Perlindungan terhadap kehilangan pendapatan

Stockout akibat ROP yang terlalu rendah dapat menyebabkan hilangnya penjualan dan menurunkan arus kas masuk. Dalam jangka panjang, hal ini berdampak pada proyeksi pendapatan dan stabilitas keuangan perusahaan.

Dengan menetapkan safety stock dan titik pemesanan yang akurat, perusahaan dapat menjaga service level tetap tinggi. Arus kas masuk pun lebih terjaga karena potensi kehilangan penjualan dapat diminimalkan.

Peran Teknologi dalam Otomasi ROP dan ROQ

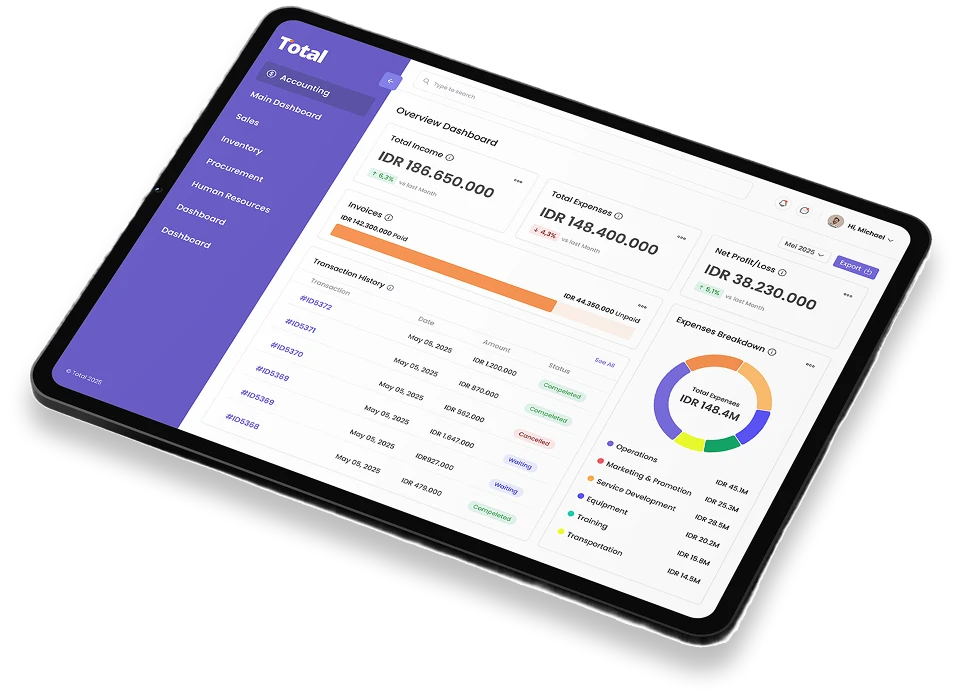

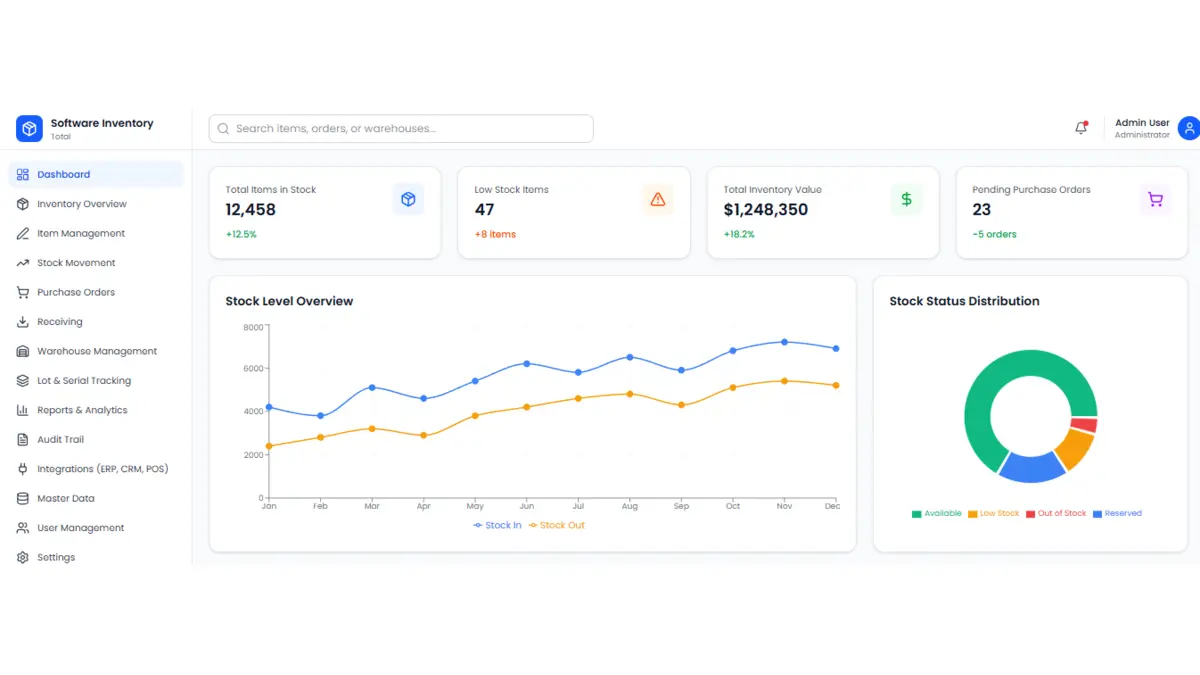

Pemanfaatan software inventory modern memungkinkan perhitungan ROP dan ROQ dilakukan secara otomatis berdasarkan data penjualan, lead time, dan histori pergerakan stok. Sistem akan memperbarui parameter secara real-time serta memicu notifikasi atau draft purchase order ketika stok mencapai batas minimum.

Integrasi omnichannel juga memastikan seluruh transaksi dari toko fisik, marketplace, hingga e-commerce tercatat dalam satu dashboard terpusat. Dengan demikian, keputusan pengadaan dapat dilakukan lebih cepat dan akurat tanpa jeda informasi yang berisiko menyebabkan stockout.

Studi Kasus: Banban dan Implementasi Software Inventory Total

Sebagai brand ritel dengan banyak SKU dan kanal penjualan, Banban menghadapi tantangan sinkronisasi stok dan fluktuasi permintaan yang tinggi. Untuk mengatasinya, Banban mengimplementasikan platform otomatisasi pengelolaan inventaris Total guna mengotomasi perhitungan ROP dan ROQ di seluruh cabang.

Melalui sistem tersebut, parameter minimum stok dan jumlah pemesanan dihitung otomatis berdasarkan data aktual dan performa penjualan. Hasilnya, Banban mampu menekan risiko kehabisan barang, mengurangi overstock, serta menjaga perputaran inventaris dan arus kas tetap sehat secara konsisten.

Tips Mengoptimalkan ROP dan ROQ Secara Berkala

ROP dan ROQ tidak dapat ditetapkan secara permanen karena dipengaruhi oleh perubahan permintaan, lead time, dan biaya operasional. Evaluasi berkala diperlukan agar kebijakan inventaris tetap akurat dan selaras dengan kondisi bisnis terkini.

Berikut beberapa strategi optimasi yang direkomendasikan berdasarkan praktik supply chain management modern:

1. Lakukan review parameter secara periodik

Tinjau ulang ROP dan ROQ setiap bulan atau kuartal dengan mempertimbangkan perubahan demand rate, variabilitas lead time, dan biaya penyimpanan. Evaluasi ini penting terutama setelah terjadi lonjakan penjualan, pergantian pemasok, atau perubahan strategi distribusi.

2. Gunakan analisis ABC untuk prioritas pengawasan

Metode ABC mengelompokkan item berdasarkan nilai kontribusi terhadap total nilai inventaris, di mana kategori A biasanya menyumbang sekitar 70–80% nilai meskipun jumlah itemnya sedikit. Item kategori A memerlukan perhitungan ROP dan ROQ yang lebih presisi serta monitoring yang lebih sering dibandingkan kategori B dan C.

3. Perbarui data lead time secara real-time

Lead time sering kali berubah akibat faktor logistik, bea cukai, atau kapasitas produksi pemasok. Menggunakan rata-rata historis tanpa memperhitungkan variabilitas dapat menyebabkan perhitungan ROP menjadi tidak akurat.

4. Sesuaikan safety stock berdasarkan tingkat service level

Penentuan safety stock sebaiknya mempertimbangkan target service level dan standar deviasi permintaan selama lead time. Pendekatan statistik ini direkomendasikan dalam model inventory control modern untuk menyeimbangkan risiko stockout dan biaya simpan.

5. Integrasikan dengan sistem ERP atau software inventaris

Sistem terintegrasi memungkinkan pembaruan parameter ROP dan ROQ secara otomatis berdasarkan data penjualan aktual. Otomasi melalui perangkat ERP ini mengurangi human error dan meningkatkan akurasi keputusan pembelian.

6. Evaluasi struktur biaya secara berkala

ROQ yang optimal bergantung pada biaya pemesanan (ordering cost) dan biaya penyimpanan (holding cost). Jika terjadi perubahan tarif logistik, biaya gudang, atau kebijakan diskon pemasok, maka perhitungan EOQ perlu disesuaikan.

Dengan pendekatan berbasis data, evaluasi periodik, dan prioritisasi melalui analisis ABC, perusahaan dapat memastikan ROP dan ROQ tetap selaras dengan dinamika pasar. Strategi ini tidak hanya meningkatkan efisiensi operasional, tetapi juga menjaga kesehatan arus kas dan profitabilitas jangka panjang.

Kesimpulan

Reorder Point (ROP) dan Reorder Quantity (ROQ) merupakan fondasi utama dalam manajemen persediaan modern yang menentukan stabilitas operasional sekaligus efisiensi biaya. Dengan pendekatan berbasis data dan evaluasi berkala, perusahaan dapat menjaga keseimbangan antara ketersediaan stok dan optimalisasi modal kerja.

Di tengah tantangan rantai pasok dan volatilitas pasar 2026, integrasi perhitungan yang presisi dengan dukungan teknologi menjadi keunggulan kompetitif yang signifikan. Bisnis yang mampu mengelola ROP dan ROQ secara strategis tidak hanya menghindari stockout dan overstock, tetapi juga memperkuat profitabilitas dan ketahanan finansial jangka panjang.

Pertanyaan Seputar ROP dan ROQ

ROP (Reorder Point) adalah titik waktu atau level stok kapan pemesanan harus dilakukan, sedangkan ROQ (Reorder Quantity) adalah jumlah barang yang harus dipesan saat titik tersebut tercapai.

Safety Stock berfungsi sebagai cadangan untuk melindungi bisnis dari kehabisan stok akibat lonjakan permintaan mendadak atau keterlambatan pengiriman dari pemasok selama masa tunggu (lead time).

Sebaiknya lakukan peninjauan secara berkala, misalnya setiap kuartal atau saat terjadi perubahan signifikan pada tren permintaan pasar dan kinerja pemasok.

Ya, konsep ini bisa diterapkan di hampir semua bisnis yang memiliki fisik barang, mulai dari ritel, grosir, hingga manufaktur, namun parameter dan prioritasnya mungkin berbeda tiap industri.

Anda perlu menggunakan rata-rata lead time maksimum atau menambahkan standar deviasi keterlambatan ke dalam perhitungan safety stock untuk memperbesar buffer persediaan.