Di tengah persaingan industri manufaktur yang semakin ketat, perusahaan terus mencari cara untuk menghilangkan pemborosan, mengurangi waktu tunggu, dan merespons permintaan pasar dengan lebih cepat. Salah satu metode paling kuat untuk mencapai tujuan ini adalah continuous flow manufacturing atau manufaktur aliran berkelanjutan. Filosofi produksi ini, yang menjadi tulang punggung sistem produksi ramping (Lean), berfokus pada pembuatan satu unit produk pada satu waktu secara terus-menerus tanpa interupsi.

Dalam panduan lengkap ini, kita akan mengupas tuntas mulai dari definisi, prinsip inti, manfaat strategis, hingga langkah-langkah praktis untuk mengimplementasikannya di lantai produksi Anda. Dengan memahami konsep ini secara menyeluruh, Anda dapat membuka potensi baru untuk meningkatkan produktivitas, menekan biaya operasional, dan pada akhirnya, memberikan nilai lebih kepada pelanggan Anda. Pendekatan ini bukan lagi sekadar pilihan, melainkan sebuah keharusan bagi perusahaan yang ingin tetap kompetitif di pasar global yang dinamis.

Key Takeaways

Continuous flow manufacturing adalah metode produksi di mana material bergerak secara konstan melalui setiap tahap proses tanpa henti untuk menghilangkan pemborosan dan meningkatkan efisiensi.

Penerapan continuous flow menawarkan manfaat strategis seperti pengurangan drastis Work-in-Progress (WIP), peningkatan kualitas produk, percepatan waktu pengiriman, dan penurunan biaya operasional.

Implementasi metode ini memiliki tantangan seperti resistensi terhadap perubahan, ketergantungan pada keandalan mesin, dan kesulitan menangani variasi produk yang tinggi, yang memerlukan perencanaan matang.

Apa Itu Continuous Flow Manufacturing?

Continuous flow manufacturing adalah sebuah metode produksi di mana material atau produk bergerak secara konstan melalui setiap tahap proses tanpa henti, antrian, atau penumpukan Work-in-Progress (WIP). Berbeda dengan metode tradisional yang mengumpulkan produk dalam batch, pendekatan ini bertujuan menciptakan aliran yang mulus dan efisien dari bahan baku hingga menjadi produk jadi. Tujuan utamanya adalah memproduksi barang hanya saat dibutuhkan, dalam jumlah yang dibutuhkan, dan dengan kualitas tertinggi, yang secara langsung mengurangi pemborosan dan meningkatkan efisiensi secara keseluruhan.

Metode ini merupakan evolusi dari konsep lini perakitan yang dipopulerkan oleh Henry Ford dan disempurnakan dalam Toyota Production System (TPS) sebagai bagian dari filosofi Just-in-Time (JIT). Dengan menghilangkan jeda antar proses, perusahaan dapat secara drastis mengurangi waktu siklus produksi, meningkatkan kualitas, dan menjadi lebih responsif terhadap perubahan permintaan pelanggan. Untuk memahami lebih dalam, mari kita bedah definisi, sejarah, serta perbedaannya dengan metode produksi lainnya yang lebih konvensional.

Definisi mendalam dan filosofi di baliknya

Secara fundamental, continuous flow manufacturing lebih dari sekadar teknik produksi, ini adalah sebuah filosofi yang memandang setiap jeda atau penumpukan inventaris sebagai bentuk pemborosan (waste) yang harus dihilangkan. Filosofi ini didasarkan pada gagasan bahwa nilai hanya ditambahkan saat produk sedang diproses secara aktif, sehingga setiap waktu tunggu, perpindahan yang tidak perlu, atau kelebihan produksi dianggap sebagai biaya yang tidak memberikan nilai tambah bagi pelanggan. Oleh karena itu, seluruh alur kerja dirancang untuk mendukung pergerakan produk yang lancar dan berkelanjutan, sering kali diatur dalam sel kerja berbentuk U (U-shaped cells) untuk meminimalkan pergerakan operator dan material. Implementasi yang berhasil membutuhkan sinkronisasi yang ketat antara manusia, mesin, dan material untuk mencapai ritme produksi yang stabil dan dapat diprediksi.

Sejarah singkat dan hubungannya dengan Lean Manufacturing

Konsep aliran berkelanjutan berakar pada lini perakitan mobil Ford Model T pada awal abad ke-20, namun disempurnakan secara signifikan oleh Toyota di Jepang pasca-Perang Dunia II sebagai komponen inti dari Toyota Production System (TPS), yang kemudian dikenal luas sebagai Lean Manufacturing. Taiichi Ohno, seorang insinyur Toyota, mengembangkan sistem ini untuk mengatasi tantangan sumber daya yang terbatas dengan fokus obsesif pada eliminasi tujuh jenis pemborosan (muda). Continuous flow, atau one-piece flow, menjadi salah satu pilar utama bersama dengan Just-in-Time (JIT) dan Jidoka (otomatisasi dengan sentuhan manusia), yang bertujuan untuk menciptakan sistem produksi yang sangat efisien, fleksibel, dan berorientasi pada kualitas.

Perbedaan dengan metode produksi lain (Batch Production & Job Shop)

Perbedaan paling mendasar antara continuous flow dengan metode lain terletak pada cara produk bergerak melalui proses produksi. Dalam produksi batch, sekelompok produk (satu batch) diproses bersama di satu stasiun kerja sebelum seluruh batch tersebut dipindahkan ke stasiun berikutnya, yang sering kali menciptakan waktu tunggu dan penumpukan inventaris antar proses. Sementara itu, job shop manufacturing dirancang untuk volume rendah dengan variasi produk sangat tinggi, di mana setiap pekerjaan mungkin memiliki rute produksi yang unik dan tidak terstandarisasi. Sebaliknya, continuous flow ideal untuk produksi bervolume tinggi dengan variasi rendah hingga sedang, di mana aliran material yang konstan dan terstandarisasi menjadi prioritas utama untuk mencapai efisiensi maksimal.

Prinsip Utama dalam Continuous Flow Manufacturing

Untuk berhasil menerapkan continuous flow manufacturing, perusahaan harus mengadopsi beberapa prinsip fundamental yang menjadi landasan sistem ini. Prinsip-prinsip ini bukan sekadar aturan teknis, melainkan pilar-pilar yang membentuk budaya kerja dan cara pandang baru terhadap proses produksi. Dengan memahami dan menerapkan prinsip ini secara konsisten, perusahaan dapat menciptakan lingkungan kerja yang sinkron, efisien, dan berorientasi pada perbaikan berkelanjutan.

Setiap prinsip saling terkait dan mendukung satu sama lain untuk menciptakan aliran nilai yang tidak terputus kepada pelanggan. Mulai dari menentukan kecepatan produksi yang ideal, memastikan setiap unit produk sempurna, hingga memberdayakan karyawan untuk mengontrol proses, semuanya bertujuan untuk mencapai efisiensi operasional tingkat tinggi. Mari kita jelajahi empat prinsip utama yang menjadi denyut nadi dari setiap implementasi continuous flow manufacturing yang sukses.

Produksi satu per satu (One-Piece Flow)

Prinsip ini adalah inti dari continuous flow, di mana produk diproses dan dipindahkan dari satu stasiun ke stasiun berikutnya satu unit pada satu waktu, bukan dalam tumpukan atau batch. Dengan fokus pada satu unit, waktu yang dibutuhkan untuk sebuah produk melewati seluruh proses (lead time) dapat berkurang secara dramatis. Selain itu, jika ditemukan cacat pada satu produk, masalah tersebut dapat segera diidentifikasi dan diperbaiki tanpa harus menunggu seluruh batch selesai, sehingga mencegah produksi massal barang cacat dan meningkatkan kualitas secara keseluruhan.

Takt time sebagai denyut nadi produksi

Takt time adalah ritme atau kecepatan yang harus dicapai oleh lini produksi untuk memenuhi permintaan pelanggan secara tepat waktu. Dihitung dengan membagi waktu produksi yang tersedia dengan jumlah unit yang diminta pelanggan (misalnya, “memproduksi satu unit setiap 5 menit”). Takt time menjadi “denyut nadi” bagi seluruh lantai produksi, memastikan bahwa kecepatan produksi disinkronkan dengan permintaan pasar, sehingga mencegah kelebihan produksi (overproduction) atau kekurangan stok (understock).

Zero defects dan quality control terintegrasi

Dalam sistem aliran berkelanjutan, tidak ada ruang untuk kesalahan karena satu produk cacat dapat mengganggu seluruh aliran produksi. Oleh karena itu, prinsip zero defects menjadi sangat krusial, di mana kualitas harus dibangun di setiap tahap proses, bukan hanya diperiksa di akhir. Ini sering kali diimplementasikan melalui Jidoka, di mana mesin atau operator diberdayakan untuk menghentikan lini produksi segera setelah masalah kualitas terdeteksi, memungkinkan identifikasi akar masalah dan pencegahan cacat berulang. Penggunaan perangkat lunak manajemen kualitas modern sangat membantu dalam melacak dan memastikan standar ini terpenuhi.

Fleksibilitas dan pemberdayaan pekerja

Continuous flow sangat bergantung pada pekerja yang terlatih, fleksibel, dan diberdayakan (multi-skilled workers). Operator sering kali dilatih untuk menangani beberapa mesin atau tugas dalam satu sel kerja, memungkinkan mereka untuk beradaptasi dengan perubahan permintaan atau mengatasi masalah kecil secara mandiri. Budaya perbaikan berkelanjutan (Kaizen) juga didorong, di mana pekerja di garis depan secara aktif terlibat dalam mengidentifikasi dan mengimplementasikan perbaikan kecil dalam proses kerja mereka untuk meningkatkan efisiensi dan kualitas secara terus-menerus.

Manfaat Strategis Implementasi Continuous Flow Manufacturing

Mengadopsi continuous flow manufacturing memberikan dampak yang jauh melampaui sekadar efisiensi di lantai produksi. Manfaatnya bersifat strategis dan dapat dirasakan di seluruh rantai nilai bisnis, mulai dari kesehatan finansial hingga kepuasan pelanggan. Dengan mengubah cara pandang dari produksi massal menjadi produksi yang mengalir, perusahaan dapat membuka potensi penghematan biaya yang signifikan dan membangun keunggulan kompetitif yang berkelanjutan.

Manfaat-manfaat ini secara langsung mengatasi berbagai masalah kronis yang sering dihadapi oleh perusahaan manufaktur tradisional, seperti tingginya biaya penyimpanan, kualitas yang tidak konsisten, dan lambatnya respons terhadap pasar. Dengan mengurangi pemborosan di setiap lini, perusahaan dapat mengalokasikan sumber dayanya secara lebih efektif untuk inovasi dan pertumbuhan. Berikut adalah beberapa manfaat utama yang dapat diperoleh bisnis Anda dengan beralih ke model produksi aliran berkelanjutan.

Mengurangi Work-in-Progress (WIP) secara drastis

Salah satu manfaat paling langsung dari continuous flow adalah penurunan drastis jumlah Work-in-Progress (WIP) atau barang setengah jadi. Karena produk hanya bergerak ke tahap berikutnya ketika tahap sebelumnya selesai, tidak ada lagi penumpukan inventaris di antara stasiun kerja. Mengurangi WIP tidak hanya membebaskan ruang di lantai produksi tetapi juga melepaskan modal kerja yang terikat dalam inventaris, yang dapat dilihat peningkatannya melalui laporan WIP yang lebih sehat.

Meningkatkan kualitas produk dan mengurangi cacat

Dengan sistem one-piece flow, setiap cacat atau masalah kualitas dapat terdeteksi hampir seketika pada unit yang sedang dikerjakan. Hal ini memungkinkan operator untuk segera menghentikan proses, mengidentifikasi akar penyebab masalah, dan memperbaikinya sebelum cacat yang sama diproduksi berulang kali. Pendekatan “kualitas di sumbernya” ini secara signifikan mengurangi tingkat pengerjaan ulang (rework) dan produk gagal, yang pada akhirnya meningkatkan kualitas produk akhir dan mengurangi biaya kualitas yang buruk.

Mempercepat waktu pengiriman (Lead Time)

Dengan menghilangkan waktu tunggu antar proses, waktu total yang dibutuhkan dari pesanan diterima hingga produk dikirim ke pelanggan (lead time) menjadi jauh lebih singkat dan dapat diprediksi. Aliran yang lancar berarti produk bergerak melalui sistem dengan kecepatan maksimal tanpa penundaan yang tidak perlu. Waktu pengiriman yang lebih cepat tidak hanya meningkatkan kepuasan pelanggan tetapi juga memungkinkan perusahaan untuk merespons permintaan pasar dengan lebih gesit, yang dapat didukung dengan otomatisasi surat pengiriman barang.

Mengurangi biaya operasional dan pemborosan

Continuous flow secara inheren dirancang untuk mengidentifikasi dan menghilangkan berbagai jenis pemborosan, termasuk kelebihan produksi, waktu tunggu, transportasi yang tidak perlu, kelebihan inventaris, dan gerakan yang tidak efisien. Dengan mengurangi pemborosan ini, perusahaan dapat secara signifikan menekan biaya overhead pabrik dan biaya operasional lainnya. Efisiensi penggunaan ruang, tenaga kerja, dan material pada akhirnya akan tercermin pada laporan harga pokok produksi yang lebih rendah.

Meningkatkan fleksibilitas dan responsivitas pasar

Meskipun sering dikaitkan dengan produksi massal, continuous flow yang dirancang dengan baik sebenarnya sangat fleksibel. Sel kerja yang terorganisir dan pekerja yang multi-terampil memungkinkan perusahaan untuk lebih mudah beralih antar variasi produk atau menyesuaikan volume produksi sesuai dengan fluktuasi permintaan pasar. Kemampuan untuk merespons perubahan dengan cepat tanpa mengorbankan efisiensi adalah keunggulan kompetitif yang sangat berharga di pasar yang dinamis saat ini.

Langkah-Langkah Praktis Implementasi Continuous Flow Manufacturing

Mentransformasi lini produksi tradisional menjadi sistem aliran berkelanjutan adalah sebuah proses yang membutuhkan perencanaan matang, komitmen, dan eksekusi yang disiplin. Ini bukan sekadar perubahan teknis, tetapi juga perubahan budaya yang melibatkan seluruh tim, dari manajemen puncak hingga operator di lantai produksi. Proses implementasi harus dilakukan secara bertahap untuk memastikan transisi berjalan lancar dan berkelanjutan.

Setiap langkah dalam proses ini dirancang untuk membangun fondasi yang kuat bagi sistem produksi yang baru. Mulai dari memahami kondisi saat ini, mendesain alur kerja yang ideal, hingga melatih tim dan menciptakan siklus perbaikan berkelanjutan. Dengan mengikuti peta jalan yang terstruktur, perusahaan dapat meminimalkan gangguan selama transisi dan memaksimalkan peluang keberhasilan. Berikut adalah langkah-langkah kunci yang perlu Anda ambil untuk memulai perjalanan implementasi continuous flow manufacturing.

Analisis dan pemetaan alur nilai (Value Stream Mapping – VSM)

Langkah pertama adalah memahami kondisi saat ini dengan membuat Value Stream Map (VSM) dari proses produksi Anda. VSM adalah alat visual yang membantu Anda memetakan setiap langkah, material, dan aliran informasi dari awal hingga akhir, serta mengidentifikasi di mana saja terjadi pemborosan seperti waktu tunggu, penumpukan inventaris, atau langkah yang tidak perlu. Analisis ini akan menjadi dasar untuk merancang alur kerja masa depan yang lebih efisien.

Menghitung Takt Time untuk sinkronisasi produksi

Setelah memahami permintaan pelanggan, hitung Takt Time untuk menentukan kecepatan produksi yang dibutuhkan. Takt Time akan menjadi acuan utama dalam menyeimbangkan beban kerja di setiap stasiun dan mendesain alur produksi. Tujuannya adalah agar setiap stasiun kerja dapat menyelesaikan tugasnya dalam rentang waktu yang sesuai dengan Takt Time untuk menjaga aliran tetap lancar dan berkelanjutan.

Mendesain layout sel kerja (Work Cell Design)

Berdasarkan VSM dan Takt Time, desain ulang tata letak fisik lantai produksi Anda menjadi sel-sel kerja yang efisien. Sel kerja biasanya mengelompokkan mesin dan proses yang berurutan dalam jarak yang berdekatan, sering kali dalam bentuk “U” untuk meminimalkan jarak tempuh operator dan material. Desain ini memfasilitasi one-piece flow dan komunikasi yang lebih baik antar operator dalam satu sel.

Implementasi sistem tarik (Pull System) dan Kanban

Beralihlah dari sistem dorong (push system), di mana produksi didasarkan pada perkiraan, ke sistem tarik (pull system), di mana produksi hanya dipicu oleh permintaan aktual dari proses berikutnya. Metode Kanban adalah alat visual yang populer untuk mengimplementasikan sistem tarik, menggunakan kartu atau sinyal untuk memberitahu stasiun kerja sebelumnya kapan harus memproduksi dan mengirimkan komponen berikutnya, sehingga mencegah kelebihan produksi.

Pelatihan karyawan dan standarisasi kerja

Keberhasilan continuous flow sangat bergantung pada keterampilan dan keterlibatan karyawan. Lakukan pelatihan intensif kepada operator mengenai prinsip-prinsip Lean, cara kerja di sel produksi, dan pentingnya peran mereka dalam menjaga kualitas dan aliran. Buatlah instruksi kerja standar (Standardized Work) yang mendokumentasikan cara terbaik untuk melakukan setiap tugas secara konsisten, aman, dan efisien untuk memastikan semua orang bekerja dengan metode yang sama.

Monitoring dan perbaikan berkelanjutan (Kaizen)

Implementasi bukanlah akhir, melainkan awal dari perjalanan perbaikan berkelanjutan atau Kaizen. Setelah sistem berjalan, gunakan metrik kinerja seperti waktu siklus, tingkat cacat, dan output per jam untuk terus memantau kesehatan aliran produksi. Adakan pertemuan rutin dengan tim untuk membahas masalah, menganalisis akar penyebab, dan mengimplementasikan solusi perbaikan, menciptakan budaya di mana setiap orang terus mencari cara untuk membuat proses menjadi lebih baik.

Tantangan Umum dalam Implementasi dan Cara Mengatasinya

Meskipun manfaatnya sangat besar, transisi menuju continuous flow manufacturing tidak selalu berjalan mulus dan sering kali dihadapkan pada berbagai tantangan, baik dari sisi teknis maupun organisasional. Mengantisipasi tantangan-tantangan ini dan menyiapkan strategi untuk mengatasinya adalah kunci untuk memastikan keberhasilan implementasi jangka panjang. Tanpa persiapan yang matang, perusahaan berisiko kembali ke cara kerja lama atau mengalami kegagalan implementasi.

Tantangan ini muncul karena continuous flow menuntut tingkat disiplin, sinkronisasi, dan keandalan yang jauh lebih tinggi dibandingkan sistem produksi tradisional. Mulai dari penolakan budaya, ketergantungan pada mesin, hingga kesulitan dalam mengelola variasi produk, setiap hambatan memerlukan pendekatan yang proaktif. Berikut adalah beberapa tantangan paling umum yang dihadapi perusahaan dan cara efektif untuk menavigasinya.

Resistensi terhadap perubahan dari karyawan

Salah satu tantangan terbesar adalah resistensi budaya dari karyawan yang sudah terbiasa dengan cara kerja lama. Perubahan menuju continuous flow dapat dianggap mengancam karena menuntut keterampilan baru, tanggung jawab yang lebih besar, dan cara kerja yang berbeda. Untuk mengatasinya, libatkan karyawan sejak awal proses, komunikasikan dengan jelas “mengapa” di balik perubahan ini, berikan pelatihan yang memadai, dan rayakan setiap keberhasilan kecil untuk membangun momentum dan menunjukkan manfaat nyata dari sistem baru.

Ketergantungan tinggi pada keandalan mesin

Dalam sistem aliran berkelanjutan, kerusakan pada satu mesin dapat menghentikan seluruh lini produksi karena tidak ada stok penyangga (buffer stock). Hal ini membuat keandalan mesin menjadi sangat krusial. Solusinya adalah menerapkan program Total Productive Maintenance (TPM), di mana pemeliharaan preventif dan prediktif menjadi prioritas. Membuat laporan maintenance mesin yang terstruktur dan memberdayakan operator untuk melakukan pemeriksaan dan pemeliharaan dasar harian dapat secara signifikan mengurangi waktu henti yang tidak terduga.

Kesulitan dalam menangani variasi produk yang tinggi (High-Mix, Low-Volume)

Continuous flow paling ideal untuk lingkungan produksi dengan volume tinggi dan variasi rendah. Namun, ini menjadi tantangan di lingkungan high-mix, low-volume (HMLV) di mana sering terjadi pergantian produk. Untuk mengatasinya, terapkan teknik Single-Minute Exchange of Die (SMED) untuk mengurangi waktu pergantian (changeover time) secara drastis, serta desain sel kerja yang fleksibel dan modular yang dapat dengan cepat diadaptasi untuk memproduksi varian produk yang berbeda.

Membutuhkan investasi awal untuk layout dan teknologi

Meskipun tujuan jangka panjangnya adalah penghematan, implementasi continuous flow sering kali membutuhkan investasi awal, baik untuk menata ulang layout pabrik, membeli peralatan yang lebih fleksibel, maupun mengimplementasikan teknologi pendukung seperti sistem ERP. Untuk membenarkan investasi ini, buatlah analisis kasus bisnis (business case) yang solid dengan memproyeksikan penghematan biaya dari pengurangan WIP, peningkatan kualitas, dan efisiensi tenaga kerja. Mulailah dengan proyek percontohan (pilot project) di satu area untuk membuktikan konsep dan menunjukkan ROI sebelum menerapkannya di seluruh pabrik.

Peran Teknologi dalam Mengoptimalkan Continuous Flow Manufacturing

Di era Industri 4.0, keberhasilan implementasi continuous flow manufacturing tidak dapat dipisahkan dari peran teknologi. Perangkat lunak dan sistem digital modern berfungsi sebagai sistem saraf pusat yang memungkinkan sinkronisasi, visibilitas, dan kontrol real-time yang dibutuhkan untuk menjaga aliran produksi tetap lancar dan efisien. Tanpa dukungan teknologi yang tepat, mengelola kompleksitas aliran berkelanjutan dalam skala besar akan menjadi sangat sulit.

Teknologi tidak hanya mengotomatiskan tugas-tugas manual, tetapi juga menyediakan data akurat yang menjadi dasar bagi pengambilan keputusan yang lebih baik dan perbaikan berkelanjutan. Mulai dari perencanaan material yang presisi, pengendalian proses di lantai produksi, hingga pemantauan kinerja mesin, solusi digital memberdayakan perusahaan untuk mencapai tingkat efisiensi yang sebelumnya tidak mungkin. Mari kita lihat bagaimana berbagai teknologi, terutama software manufaktur, menjadi enabler kunci dalam mengoptimalkan continuous flow.

Sistem ERP Manufaktur sebagai pusat kendali

Modul manufaktur dalam sebuah sistem ERP (Enterprise Resource Planning) seperti Total ERP berfungsi sebagai platform terpusat untuk merencanakan, mengelola, dan memantau seluruh operasi produksi. ERP mengintegrasikan data dari berbagai departemen, mulai dari penjualan (permintaan pelanggan), pengadaan (ketersediaan material), hingga produksi (jadwal dan kapasitas). Visibilitas data yang terintegrasi ini sangat penting untuk menyelaraskan seluruh rantai pasok dengan prinsip-prinsip continuous flow.

Material Requirement Planning (MRP) untuk aliran material yang lancar

Sistem Material Requirement Planning (MRP) adalah komponen krusial dalam ERP yang memastikan material dan komponen yang tepat tersedia pada waktu yang tepat dan dalam jumlah yang tepat, sesuai dengan prinsip Just-in-Time. Dengan menganalisis jadwal produksi induk dan data inventaris, MRP secara otomatis menghasilkan pesanan pembelian dan perintah kerja untuk menjaga aliran material tetap sinkron dengan kecepatan produksi (Takt Time), mencegah kekurangan atau kelebihan stok material.

IoT dan sensor untuk pemantauan produksi real-time

Teknologi Internet of Things (IoT) memungkinkan pemantauan kondisi mesin dan kemajuan produksi secara real-time. Sensor yang dipasang pada mesin dapat melacak metrik penting seperti waktu siklus, output, dan status operasional, lalu mengirimkan data tersebut langsung ke sistem ERP. Data real-time ini memungkinkan manajer untuk segera mengidentifikasi penyumbatan (bottlenecks), memprediksi potensi kerusakan mesin, dan membuat penyesuaian cepat untuk menjaga aliran produksi tetap berjalan lancar.

Otomatisasi dan robotika dalam lini produksi

Otomatisasi dan robotika memainkan peran penting dalam menciptakan aliran yang konsisten dan dapat diandalkan, terutama untuk tugas-tugas yang berulang, berbahaya, atau membutuhkan presisi tinggi. Robot dapat digunakan untuk memindahkan material antar stasiun kerja, melakukan perakitan, atau menjalankan proses pengujian kualitas secara otomatis. Ketika diintegrasikan dengan sistem ERP, proses otomatis ini dapat disinkronkan dengan seluruh alur kerja, memastikan setiap langkah berjalan sesuai dengan Takt Time yang telah ditentukan.

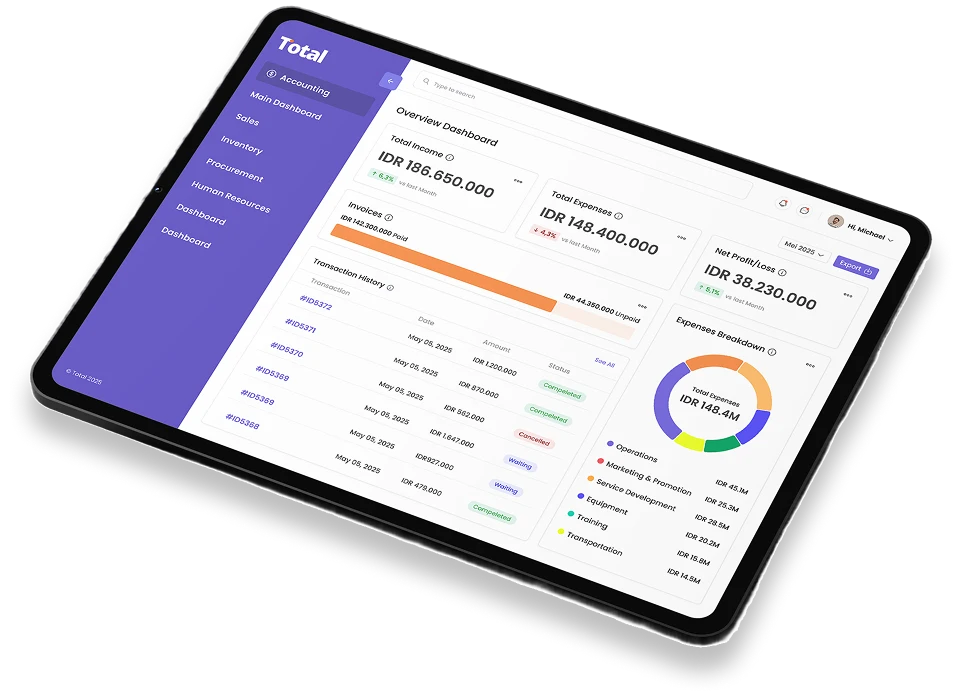

Optimalkan Manajemen Bisnis Anda dengan Solusi dari Total ERP

Total ERP menyediakan sistem ERP terintegrasi yang dirancang khusus untuk mengotomatisasi dan menyederhanakan proses bisnis, termasuk implementasi prinsip continuous flow manufacturing. Dengan solusi yang komprehensif, perusahaan dapat mengatasi tantangan seperti kesulitan sinkronisasi produksi, kurangnya visibilitas inventaris, dan perencanaan material yang tidak akurat.

Melalui modul software manufaktur yang canggih, perusahaan dapat menjadwalkan produksi sesuai Takt Time, mengelola Bill of Materials (BoM) secara presisi, dan memantau kualitas di setiap tahap. Fitur-fitur ini membantu bisnis memproses pesanan lebih cepat, mengurangi human error, serta mendapatkan data produksi yang akurat secara real-time untuk pengambilan keputusan yang lebih baik.

Sistem Total ERP dirancang dengan integrasi penuh antar modul, sehingga data dari berbagai departemen seperti akuntansi, inventaris, pembelian, dan penjualan dapat saling terhubung. Hal ini memberikan visibilitas yang lebih baik terhadap seluruh operasional bisnis dan memastikan setiap keputusan didasarkan pada informasi yang akurat dan terkini.

Fitur Software Manufaktur Total ERP:

- Manufacturing Production Scheduling: Membantu menyusun jadwal produksi berdasarkan data permintaan dan kapasitas pabrik, sehingga proses produksi berjalan lebih teratur dan efisien.

- Secret Recipe/BoM (Bill of Materials): Mengelola resep atau komposisi bahan secara rahasia dan terstruktur, memastikan standar kualitas produk tetap terjaga di setiap batch produksi.

- Manufacturing Quality Control: Menyediakan sistem kontrol kualitas menyeluruh pada setiap tahap, sehingga produk yang dihasilkan konsisten sesuai standar yang ditetapkan.

- Machine Maintenance Management: Menjadwalkan pemeliharaan mesin secara otomatis untuk mencegah downtime yang tidak terduga dan menjaga produktivitas lini produksi tetap tinggi.

- Real-Time Production Dashboard: Memberikan tampilan visual dan data produksi secara real-time untuk membantu manajer mengambil keputusan lebih cepat dan akurat.

Dengan Total ERP, perusahaan Anda dapat meningkatkan efisiensi operasional, transparansi data, dan otomatisasi proses bisnis yang lebih baik. Untuk melihat bagaimana solusi kami dapat membantu bisnis Anda secara nyata, jangan ragu untuk mencoba demo gratisnya sekarang juga.

Kesimpulan

Continuous flow manufacturing adalah lebih dari sekadar strategi produksi, ini adalah transformasi fundamental menuju operasi yang lebih ramping, cepat, dan berorientasi pada nilai pelanggan. Dengan mengadopsi prinsip-prinsip inti seperti one-piece flow dan Takt Time, serta mengatasi tantangan implementasi secara proaktif, perusahaan dapat secara signifikan mengurangi pemborosan, meningkatkan kualitas, dan membangun keunggulan kompetitif yang kuat.

Di era modern, keberhasilan transformasi ini sangat bergantung pada pemanfaatan teknologi yang tepat. Sistem ERP Manufaktur yang andal seperti Total ERP menyediakan fondasi digital yang dibutuhkan untuk mengintegrasikan proses, memberikan visibilitas real-time, dan memungkinkan pengambilan keputusan berbasis data. Dengan menggabungkan filosofi Lean yang telah teruji dengan kekuatan teknologi modern, perusahaan Anda dapat membuka level baru dalam efisiensi dan produktivitas.

Frequently Asked Question

Perbedaan utamanya adalah ukuran lot transfer. Dalam continuous flow, produk dipindahkan satu per satu, sedangkan dalam batch production, sekelompok produk diproses bersama sebelum pindah ke tahap berikutnya, yang menciptakan waktu tunggu.

Metode ini paling efektif untuk industri volume tinggi dengan variasi rendah seperti otomotif. Namun, dengan adaptasi seperti teknik SMED, prinsipnya bisa diterapkan di lingkungan dengan variasi produk lebih tinggi.

Takt Time menyinkronkan kecepatan produksi dengan permintaan pelanggan. Ini memastikan perusahaan memproduksi pada ritme yang tepat untuk menghindari kelebihan produksi atau keterlambatan pengiriman.

Langkah pertama yang paling krusial adalah melakukan Value Stream Mapping (VSM). VSM membantu memvisualisasikan seluruh proses, mengidentifikasi pemborosan, dan menjadi dasar untuk merancang alur kerja yang lebih efisien.

Sistem ERP manufaktur menyediakan platform terpusat untuk perencanaan dan kontrol. Fitur seperti MRP memastikan ketersediaan material, penjadwalan produksi menyeimbangkan beban kerja, dan pelacakan real-time memberikan visibilitas untuk mengatasi masalah dengan cepat.