Mengelola inventaris secara manual berisiko tinggi, terutama saat jumlah barang dan permintaan meningkat. Tanpa pencatatan yang terstruktur, stok mudah tidak akurat, laporan terhambat, dan operasional toko jadi kurang efisien.

Studi Wasp Barcode Technologies mencatat 43% bisnis tidak melacak inventaris atau masih menggunakan metode manual. Hal ini sering memicu kesalahan stok, keterlambatan pesanan, dan kerugian yang seharusnya bisa dihindari.

Oleh karena itu, aplikasi gudang perusahaan menjadi solusi efisien dan terintegrasi. Sistem otomatis membuat stok lebih akurat, laporan real-time, dan restock lebih tepat waktu. Simak rekomendasi inventory management software terbaik untuk membantu bisnis Anda lebih cerdas dan kompetitif.

Key Takeaways

Aplikasi gudang adalah sistem digital yang memudahkan bisnis mengelola stok, pergerakan barang, lokasi penyimpanan, dan proses logistik secara otomatis serta lebih akurat.

Aplikasi gudang yang ideal harus dinilai berdasarkan fitur inti, skalabilitas, integrasi antar sistem, keamanan data, serta uji coba langsung untuk memastikan kecocokan fungsi.

Aplikasi gudang Total yang menawarkan integrasi operasional dan kontrol inventaris lebih presisi, membantu bisnis memilih sistem paling sesuai dengan kebutuhan penyimpanan dan distribusi.

Apa Itu Aplikasi Gudang?

Aplikasi gudang adalah perangkat lunak yang membantu bisnis dalam mengelola operasional gudang dan distribusi secara lebih efisien. Melalui software gudang ini, perusahaan dapat mengontrol stok, memantau pergerakan barang secara real-time, dan mengoptimalkan penggunaan ruang.

Biasanya, aplikasi stok gudang dilengkapi fitur seperti barcode, RFID, otomatisasi pemesanan ulang, serta integrasi dengan sistem akuntansi dan e-commerce. Fitur-fitur ini memungkinkan peningkatan akurasi pencatatan stok, percepatan distribusi, dan pengurangan risiko kehabisan atau kelebihan barang.

Highlight 7 Pilihan Aplikasi Gudang Terbaik di Indonesia

Dengan banyaknya pilihan aplikasi gudang di pasar, bisnis perlu memahami perbedaan fungsi dan skala penggunaan sebelum memilih sistem yang tepat. Tabel berikut merangkum highlight aplikasi gudang terbaik berdasarkan kebutuhan bisnis dan rating pengguna untuk memudahkan perbandingan awal.

| Software | Ideal Untuk | Rating |

|---|---|---|

| Total Software Gudang | Perusahaan menengah hingga besar yang membutuhkan sistem gudang terintegrasi, multi-lokasi, dan dapat dikustomisasi sesuai proses bisnis | |

| Crewdible | Bisnis e-commerce yang membutuhkan layanan gudang dan fulfillment fleksibel dengan integrasi marketplace | |

| NetSuite WMS | Perusahaan menengah hingga besar yang memerlukan WMS cloud terintegrasi ERP untuk operasional gudang end-to-end | |

| Sortly Pro | Usaha kecil hingga menengah yang membutuhkan sistem inventaris sederhana, visual, dan mudah digunakan | |

| HashMicro WMS | Bisnis distribusi, ritel, dan manufaktur yang membutuhkan WMS scalable dengan integrasi ERP penuh | |

| Jubelio WMS | UMKM dan bisnis omnichannel yang ingin mengelola stok dan pesanan e-commerce dalam satu dashboard | |

| SAP WMS | Perusahaan besar dengan operasional gudang kompleks yang membutuhkan otomatisasi dan analitik tingkat lanjut |

15 Rekomendasi Aplikasi Gudang Terbaik di Indonesia

Dalam memilih aplikasi stok gudang berbasis web, perusahaan perlu memperhatikan beberapa aspek penting untuk meminimalkan risiko kesalahan operasional. Berikut ringkasan singkat aplikasi stok gudang untuk membantu mengoptimalkan kinerja bisnis Anda:

5/5

Ideal Untuk WMS cloud enterprise untuk operasi kompleks

4.2/5

Ideal Untuk Inventaris sederhana untuk UKM fleksibel

4.6/5

Ideal Untuk WMS terintegrasi ERP untuk multi lokasi

4.8/5

Ideal Untuk Aplikasi WMS enterprise untuk skala besar

4.3/5

Ideal Untuk WMS dengan integrasi penuh Microsoft

4.4/5

Ideal Untuk WMS cloud intuitif untuk bisnis berkembang

4.7/5

Untuk memahami keunggulan dari masing-masing aplikasi gudang, simak penjelasannya berikut ini:

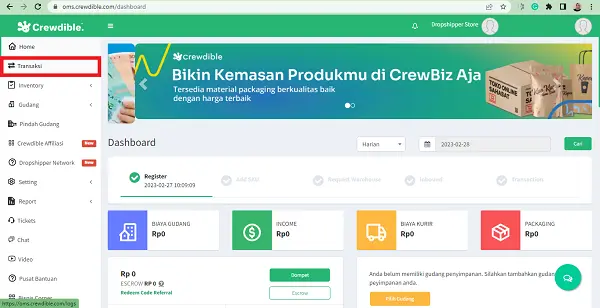

1. Gudang Online Crewdible

Crewdible adalah inventory management software untuk bisnis e-commerce yang memungkinkan pengelolaan stok dan fulfillment secara efisien tanpa investasi besar. Aplikasi ini mendukung pemantauan stok real-time dan integrasi dengan marketplace seperti Tokopedia, Shopee, dan Lazada.

Alasan Memilih:

Aplikasi stok gudang Crewdible menawarkan layanan terpadu dengan tampilan yang mudah digunakan dan sistem pemantauan real-time. Dukungan integrasi marketplace memudahkan pengelolaan stok secara online.

Fitur:

- Manajemen inventaris online

- Layanan fulfillment e-commerce

- Pelacakan pesanan dan pengiriman

- Integrasi dengan platform e-commerce

| Kelebihan | Kekurangan |

|

|

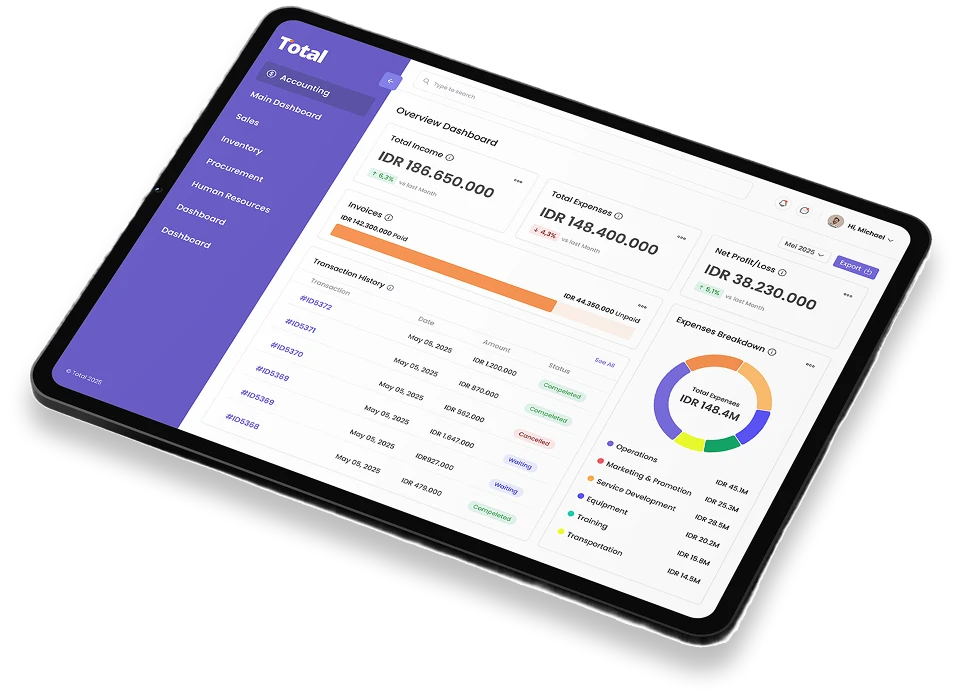

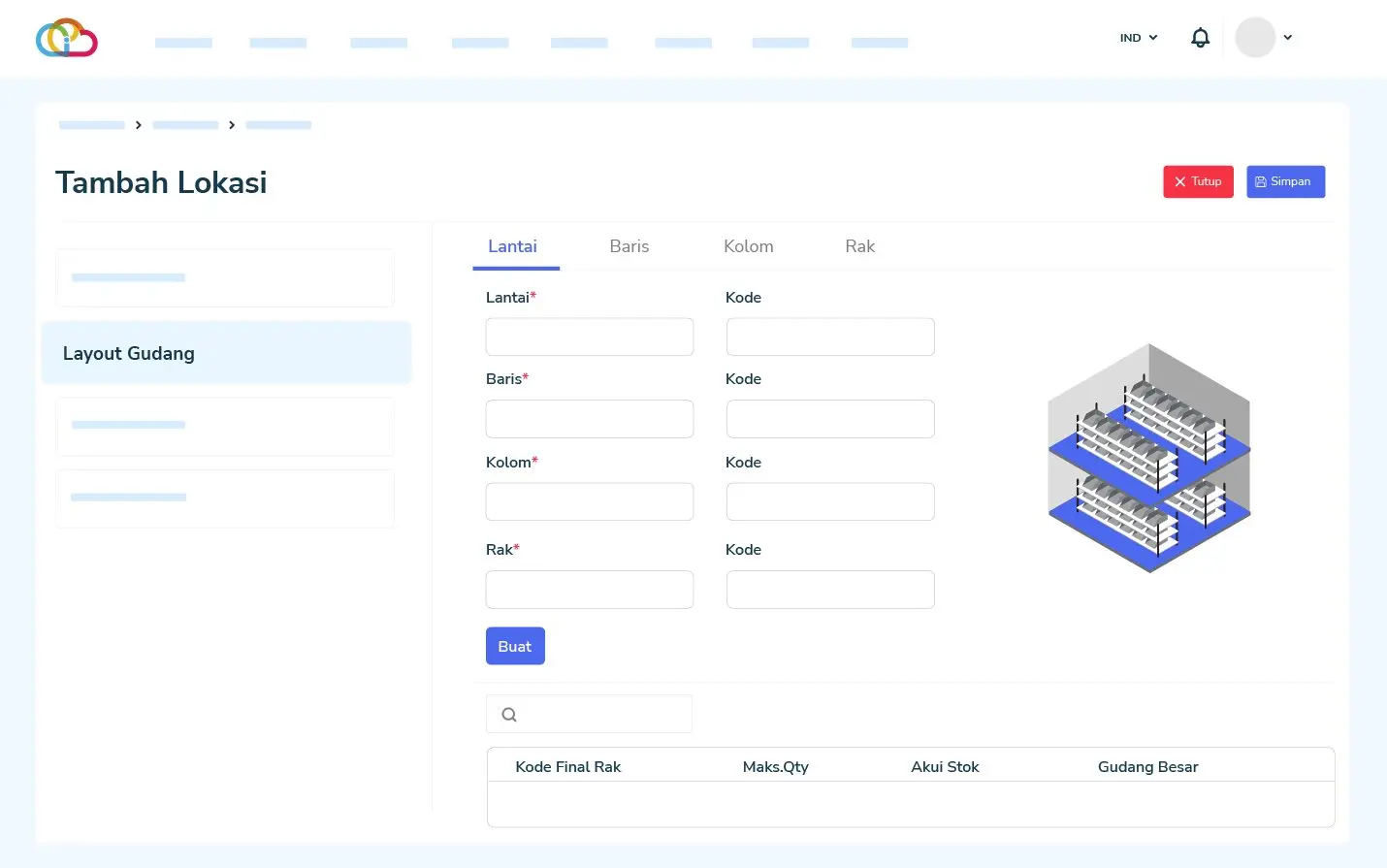

2. Aplikasi Gudang Total

Total software gudang menawarkan solusi yang komprehensif dan terintegrasi untuk mengoptimalkan pengelolaan warehouse dalam suatu perusahaan. Aplikasi stok gudang ini juga dapat disesuaikan dengan kebutuhan spesifik perusahaan.

Dengan fitur-fitur yang lengkap, software gudang ini memungkinkan perusahaan agar dapat mengendalikan persediaan barang secara akurat serta mengatur pengiriman, dan memantau aktivitas gudang secara efisien.

Dalam satu platform, perusahaan dapat mengelola persediaan barang, mengoordinasikan pengiriman, menghasilkan laporan analitik, dan melakukan pemantauan real-time.

Alasan memilih:

Total merupakan solusi ideal bagi bisnis yang membutuhkan sistem pengelolaan gudang yang komprehensif dan adaptif. Aplikasi stok gudang ini mendukung pengawasan operasional gudang dari proses awal hingga distribusi akhir secara terstruktur.

Fitur unggulan:

- Run-rate tracking: Melacak kecepatan konsumsi persediaan secara real-time, memungkinkan perusahaan memprediksi kapan harus melakukan pemesanan ulang sebelum persediaan habis dan mencegah kelebihan stok.

- Stock request management: Mengelola permintaan persediaan antar departemen atau lokasi, memungkinkan alokasi stok yang lebih efisien.

- Barcode inventory system: Melacak persediaan dengan akurat melalui pemindaian barcode, mengurangi kesalahan tingkat persediaan.

- Inventory forecasting: Memproyeksikan kebutuhan persediaan di masa depan dengan menggunakan data masa lalu, tren saat ini, dan faktor musiman, membantu menjaga tingkat persediaan optimal.

- Stock in and out: Memantau semua pergerakan masuk dan keluar stok di gudang, memberikan data real-time tentang tingkat persediaan.

- Multi warehouse and locations: Mengelola persediaan di berbagai gudang dan lokasi, mencegah ketidakseimbangan distribusi stok.

| Kelebihan | Kekurangan |

|

|

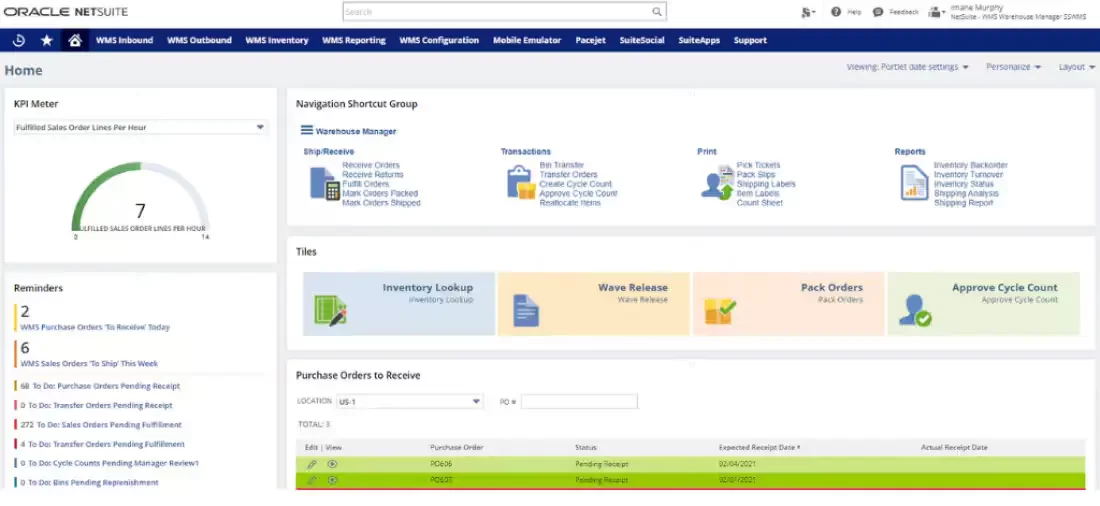

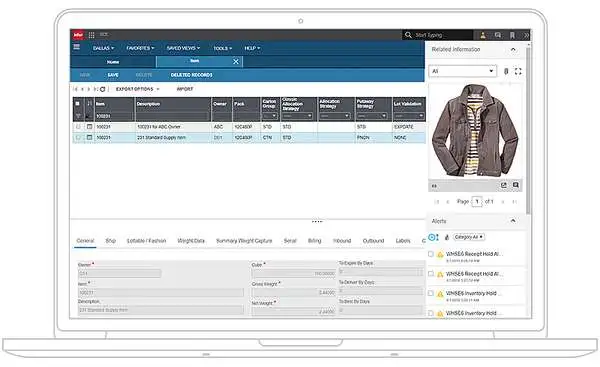

3. Netsuite WMS

NetSuite WMS adalah software gudang berbasis cloud yang menyediakan solusi end-to-end untuk operasional seperti penerimaan hingga pengiriman barang. Terintegrasi penuh dengan ekosistem NetSuite, solusi ini mengurangi kesalahan manual dan meningkatkan akurasi melalui otomatisasi barcode dan penyimpanan pintar.

Alasan Memilih:

NetSuite WMS menawarkan software gudang berbasis cloud dengan antarmuka yang mudah digunakan dan integrasi menyeluruh. Solusi ini membantu meningkatkan akurasi dan efisiensi operasional secara otomatis.

Fitur:

- Penerimaan dan penyimpanan barang otomatis

- Pengambilan dan pengiriman barang yang efisien

- Pelacakan inventaris secara real-time

- Integrasi dengan sistem ERP dan CRM

| Kelebihan | Kekurangan |

|

|

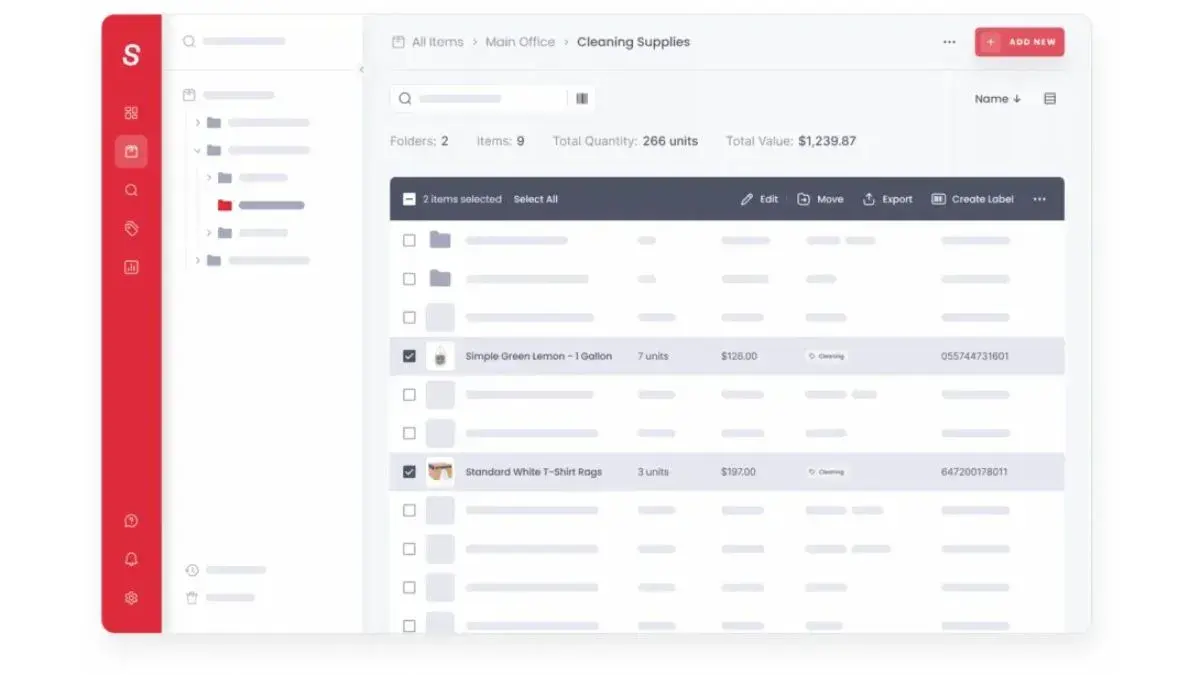

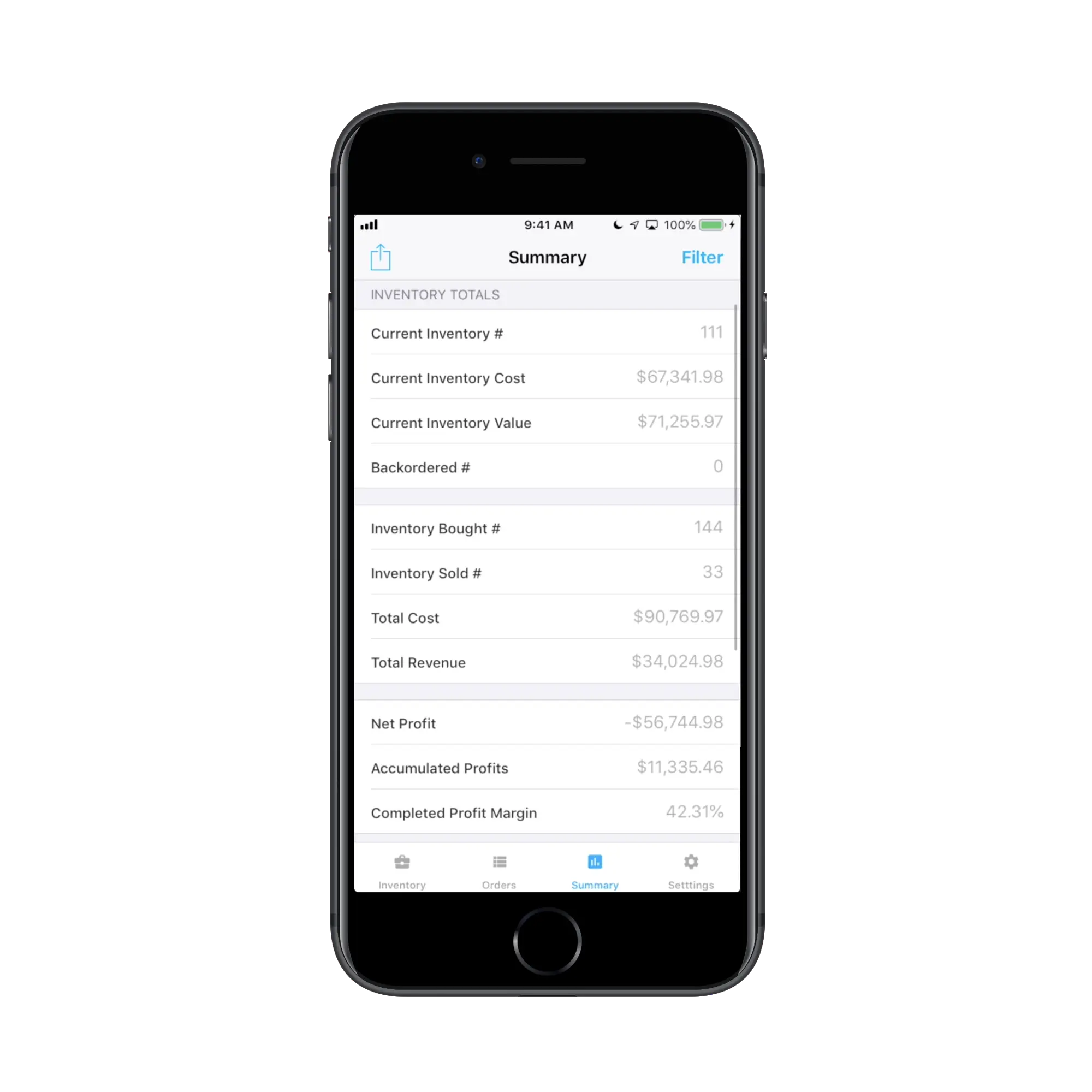

4. Sortly Pro

Sortly Pro adalah aplikasi inventory gudang berbasis web untuk usaha kecil hingga menengah, dengan fitur foto produk, catatan, dan pelacakan detail yang sederhana dan fleksibel. Aplikasi pergudangan ini mendukung sistem tagging, pemindaian QR/barcode via ponsel, serta penyimpanan cloud untuk kolaborasi tim yang efisien.

Alasan Memilih:

Aplikasi stok gudang Sortly Pro menyediakan sistem inventaris yang sederhana dengan tampilan yang mudah dipahami. Pengguna dapat mencatat dan mengelola data barang tanpa proses yang rumit.

Fitur:

- Pelacakan inventaris berbasis cloud

- Manajemen pesanan dan pengiriman

- Laporan dan analisis inventaris

| Kelebihan | Kekurangan |

|

|

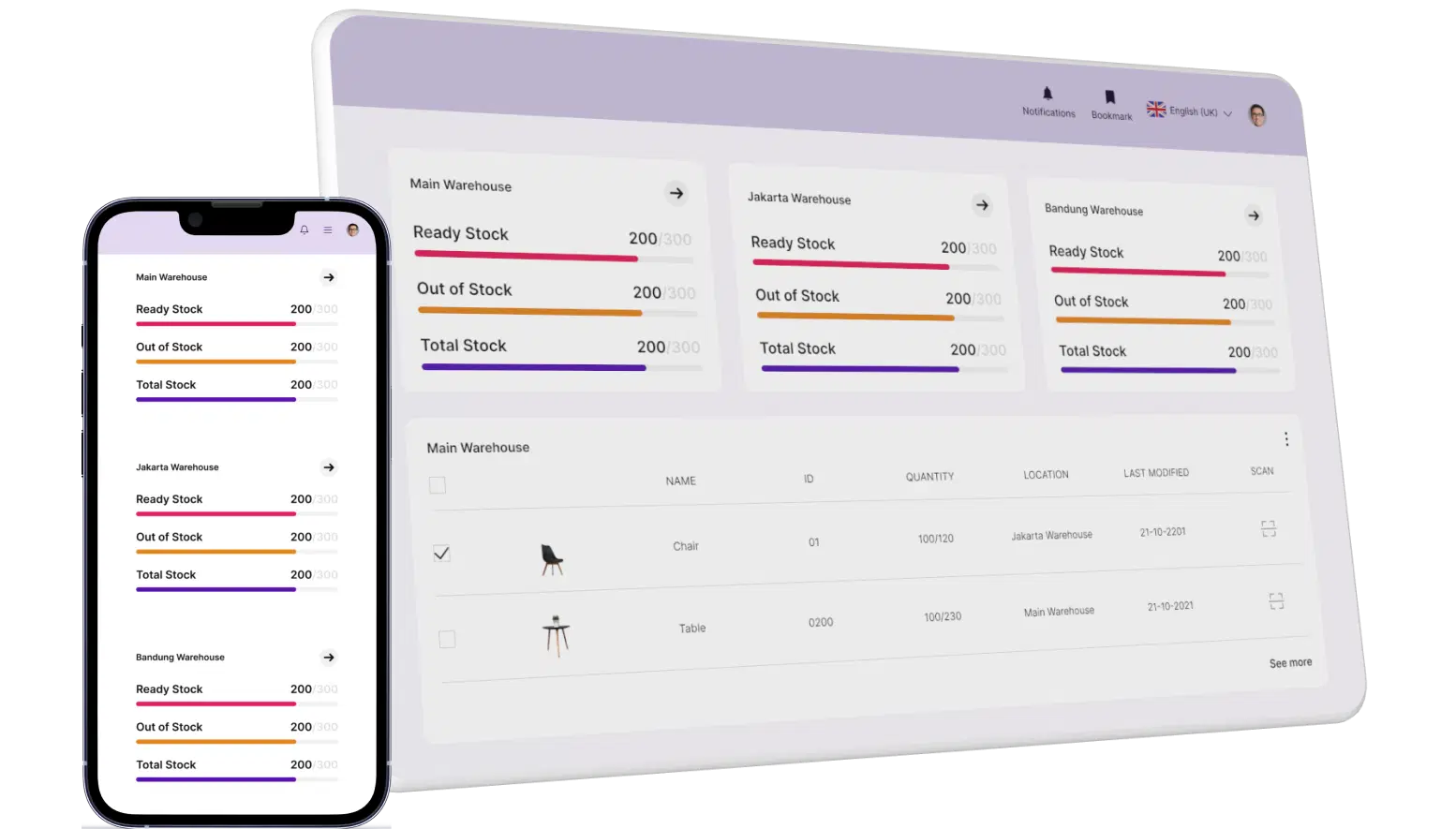

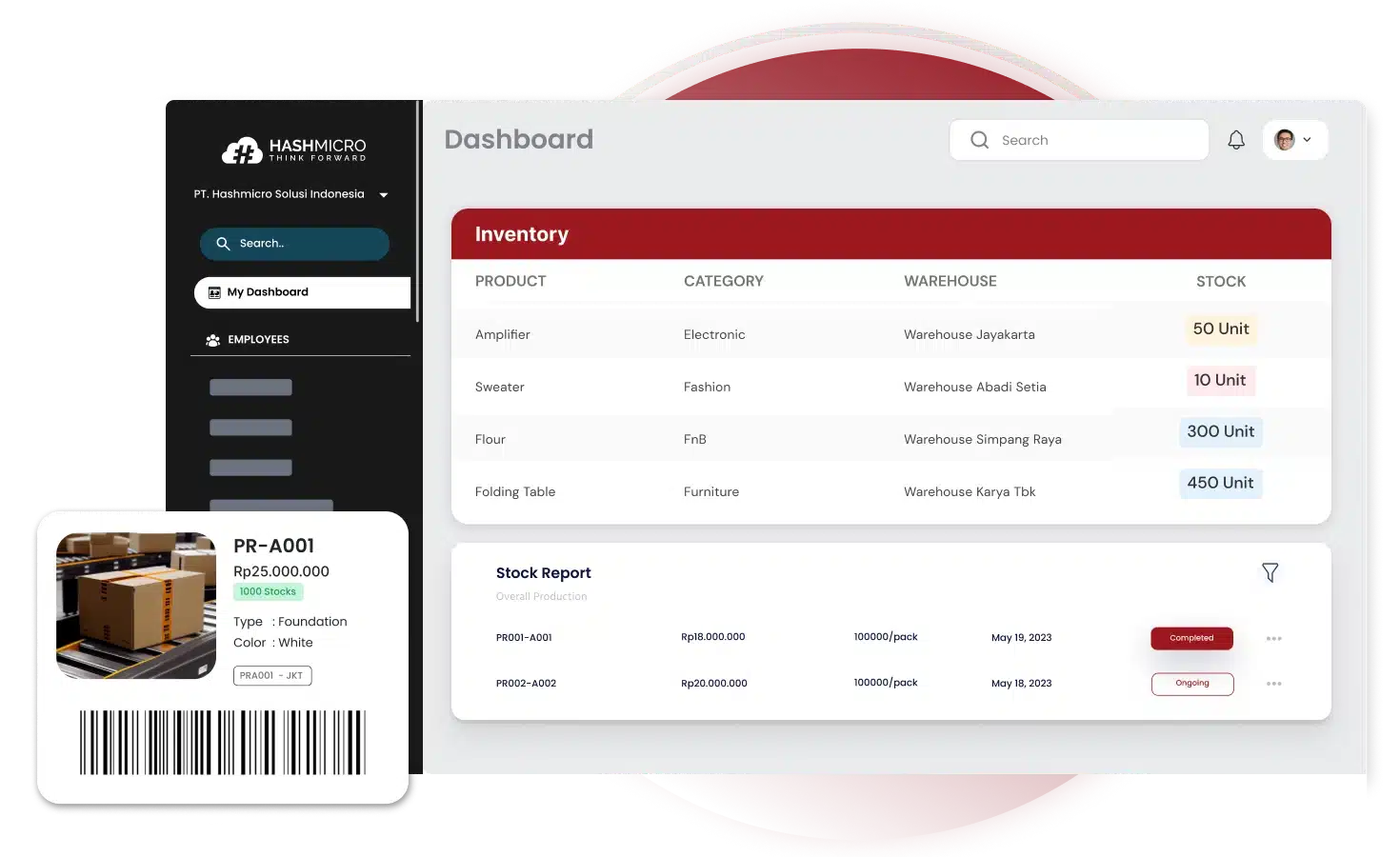

5. Software Gudang HashMicro

HashMicro Warehouse Management Software adalah solusi untuk mengoptimalkan operasional gudang lewat manajemen inventaris real-time, otomatisasi, dan pelacakan barcode/RFID terintegrasi ERP. Sistemnya yang fleksibel dan scalable mendukung kontrol multi-lokasi dan prediksi stok, cocok untuk bisnis distribusi, ritel, dan manufaktur.

Alasan Memilih:

HashMicro Warehouse Management Software menawarkan sistem terpadu dengan antarmuka yang mudah digunakan dan proses yang otomatis. Integrasinya mendukung pemantauan aktivitas gudang secara menyeluruh. Pengelolaan stok menjadi lebih efisien dalam satu platform.

Fitur:

- Peramalan persediaan

- Pelacakan tingkat penjualan/penggunaan (run-rate)

- Manajemen barcode

- Pengaturan strategi penempatan barang

- Tampilan gudang 3D

| Kelebihan | Kekurangan |

|

|

6. Software WMS Jubelio

Jubelio WMS adalah aplikasi inventory gudang untuk bisnis kecil hingga menengah yang mengotomatiskan operasional dan terintegrasi dengan e-commerce. Aplikasi ini mendukung pelacakan stok berbasis barcode, pengelolaan lokasi, dan manajemen pesanan dari berbagai channel online.

Alasan memilih:

Jubelio WMS menawarkan pengelolaan stok yang praktis dengan dukungan sistem yang responsif. Aplikasi pergudangan ini mempermudah pemantauan barang dari berbagai channel dalam satu dashboard.

Fitur:

- Manajemen inventaris dan pesanan

- Integrasi dengan platform e-commerce

- Pelacakan pengiriman dan penerimaan barang

- Laporan dan analisis kinerja gudang

| Kelebihan | Kekurangan |

|

|

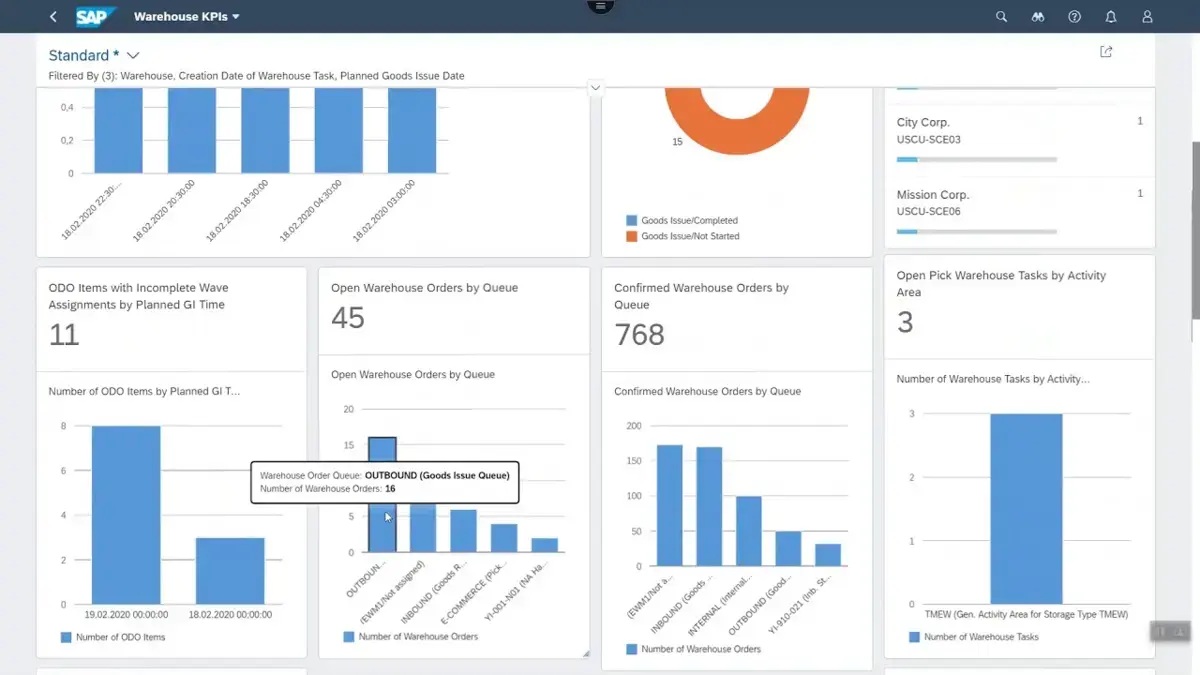

7. Aplikasi Gudang SAP

SAP adalah aplikasi stok gudang berskala besar untuk mengelola operasi kompleks melalui otomatisasi, manajemen tenaga kerja, dan analitik dalam ekosistem SAP. Solusi ini mendukung alur kerja seperti cross docking, putaway otomatis, dan manajemen lokasi dinamis, cocok untuk perusahaan besar yang butuh fleksibilitas dan akurasi tinggi.

Alasan Memilih:

SAP WMS menawarkan software gudang dengan alur kerja terstruktur dan integrasi yang mendalam. Aplikasinya membantu mengelola proses gudang secara menyeluruh dan efisien.

Fitur:

- Otomatisasi proses gudang

- Manajemen karyawan

- Analitik berbasis data

- Integrasi rantai pasokan

| Kelebihan | Kekurangan |

|

|

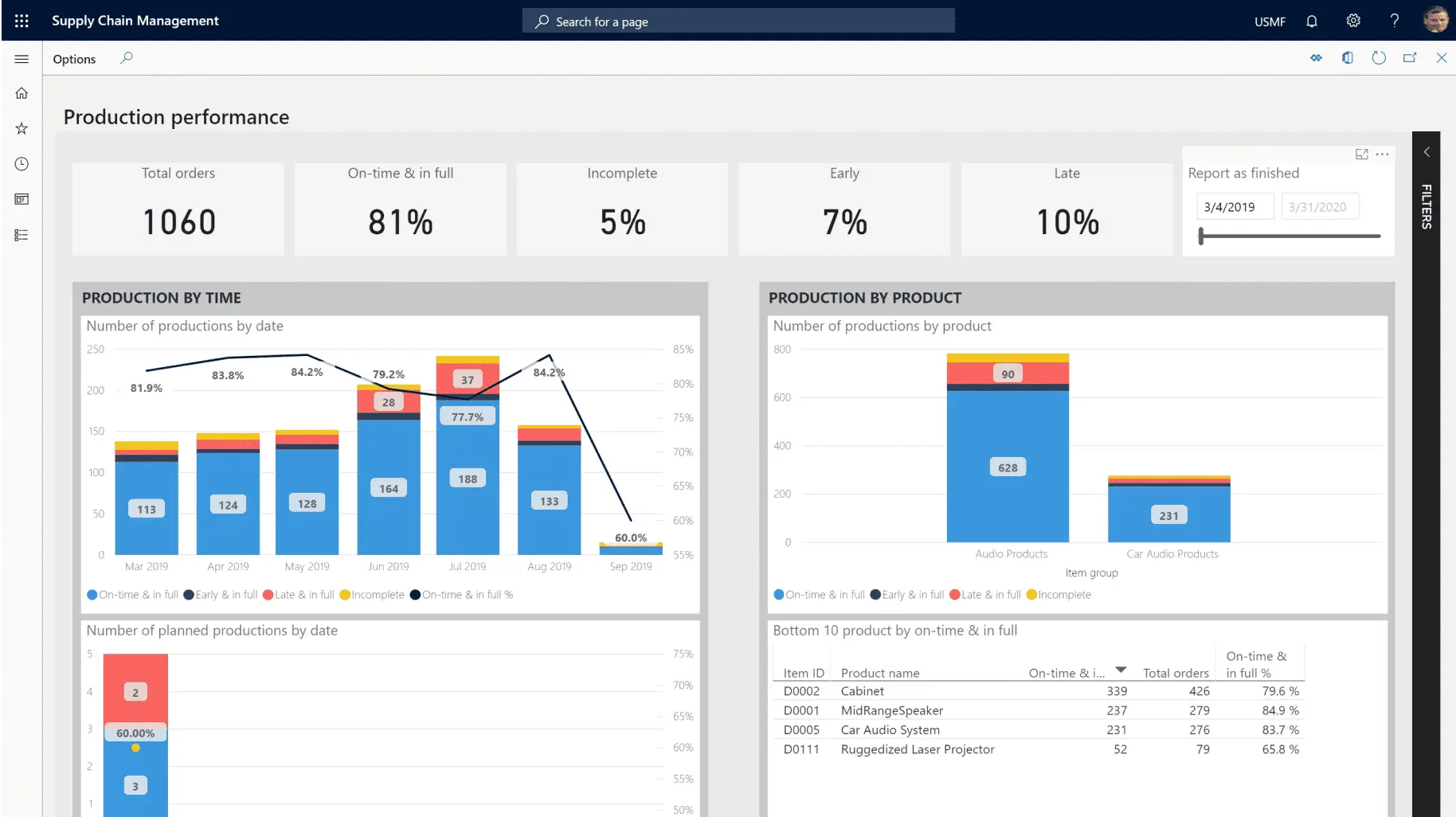

8. Dynamics 365 Supply Chain Management

Dynamics 365 Supply Chain Management adalah aplikasi gudang yang mengintegrasikan ERP dan supply chain untuk meningkatkan visibilitas dan efisiensi. Terhubung dengan Power BI dan Microsoft Azure, solusi ini ideal untuk perusahaan menengah hingga besar yang membutuhkan analisis mendalam dan otomatisasi dalam ekosistem Microsoft.

Alasan Memilih:

Dynamics 365 Supply Chain Management menawarkan integrasi menyeluruh dengan ekosistem Microsoft untuk manajemen gudang dan rantai pasokan. Aplikasi stok gudang ini mendukung otomatisasi dan analitik guna meningkatkan efisiensi operasional.

Fitur:

- Manajemen inventaris real-time

- Optimalisasi proses rantai pasokan

- Otomatisasi dan pelacakan gudang

- Analitik kinerja operasional

| Kelebihan | Kekurangan |

|

|

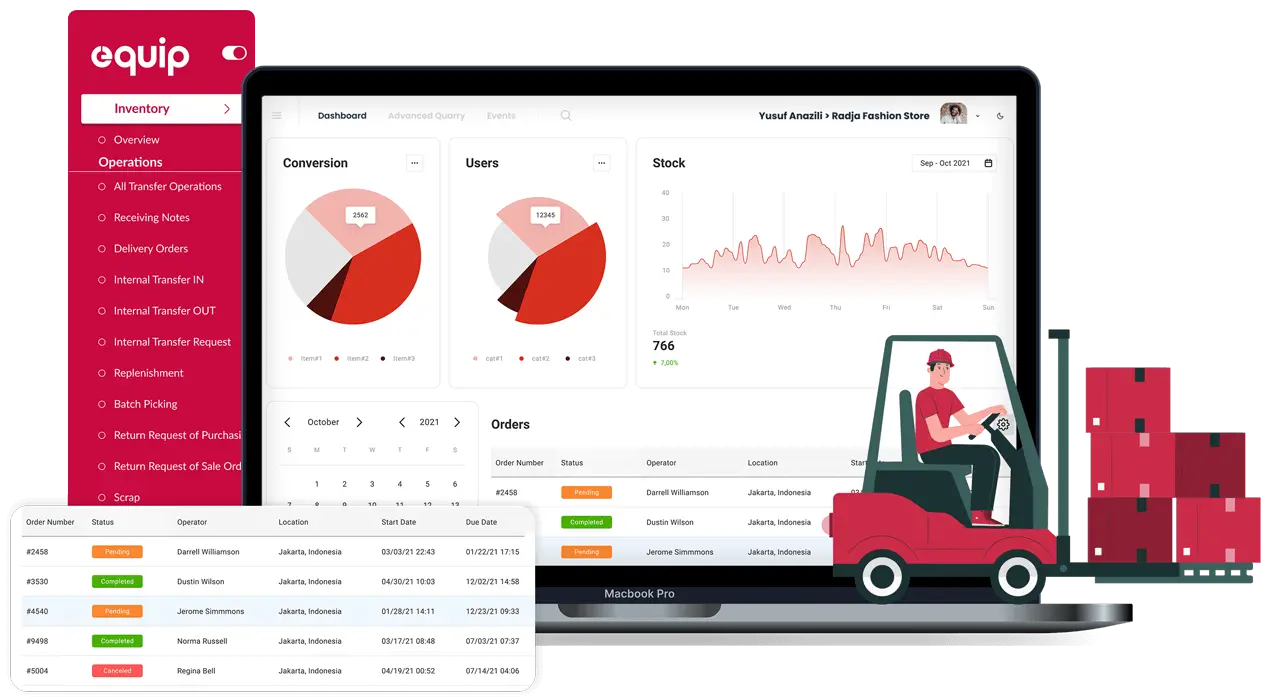

9. Aplikasi Gudang EQUIP

EQUIP WMS adalah aplikasi stok gudang berbasis cloud dengan antarmuka intuitif, otomatisasi, dan integrasi lintas sistem. Mendukung multi gudang, pelacakan barcode, serta terhubung dengan modul akuntansi, procurement, dan CRM, cocok untuk bisnis distribusi, retail, atau F&B yang memerlukan pengawasan logistik real-time.

Alasan Memilih: EQUIP WMS menawarkan software gudang berbasis cloud dengan antarmuka yang intuitif dan integrasi lintas modul. Solusi ini membantu meningkatkan efisiensi pengelolaan stok secara real-time dan terpusat.

Fitur:

- Manajemen inventaris berbasis cloud

- Otomatisasi proses gudang

- Integrasi dengan sistem bisnis lainnya

- Pelacakan dan pelaporan kinerja gudang

- Barcode scanning

| Kelebihan | Kekurangan |

|

|

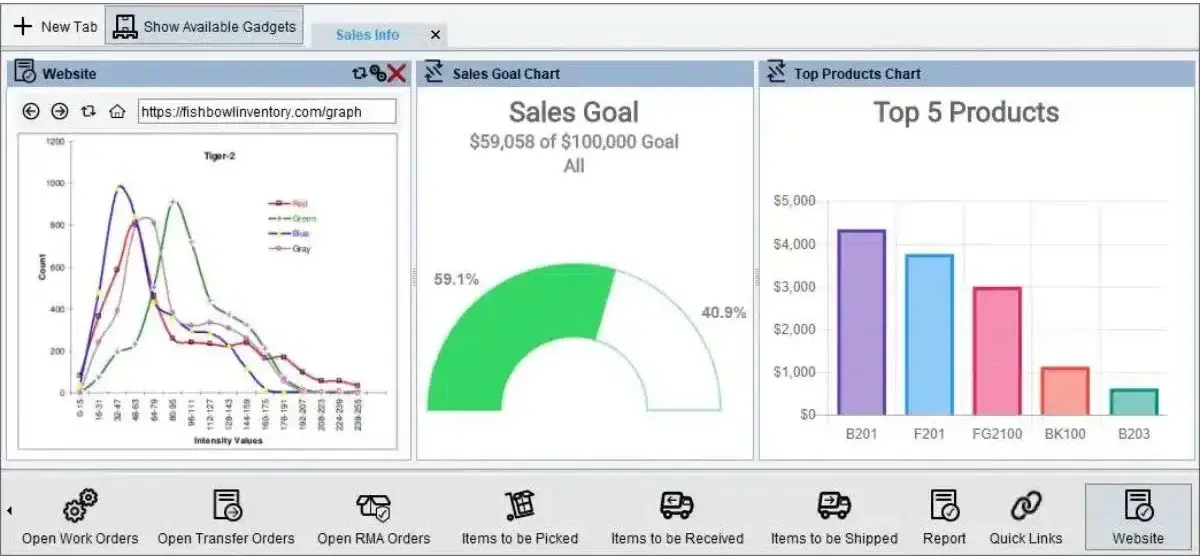

10. Fishbowl Go Inventory Software

Fishbowl Go adalah aplikasi inventory gudang untuk bisnis kecil hingga menengah yang mendukung pemindaian barcode, pelacakan stok, dan manajemen pesanan yang terintegrasi. Aplikasi ini juga mendukung pelacakan multi-lokasi, pembuatan PO via mobile, dan pengelolaan inventaris efisien untuk manufaktur ringan dan distributor kecil.

Alasan Memilih:

Fishbowl Go menyediakan software gudang yang mendukung pemindaian dan pelacakan barang secara praktis. Integrasinya membantu mempercepat proses gudang dengan akses langsung melalui perangkat mobile.

Fitur:

- Pemindaian barcode

- Pelacakan inventaris real-time

- Manajemen pesanan

- Integrasi dengan perangkat lunak ERP Fishbowl

| Kelebihan | Kekurangan |

|

|

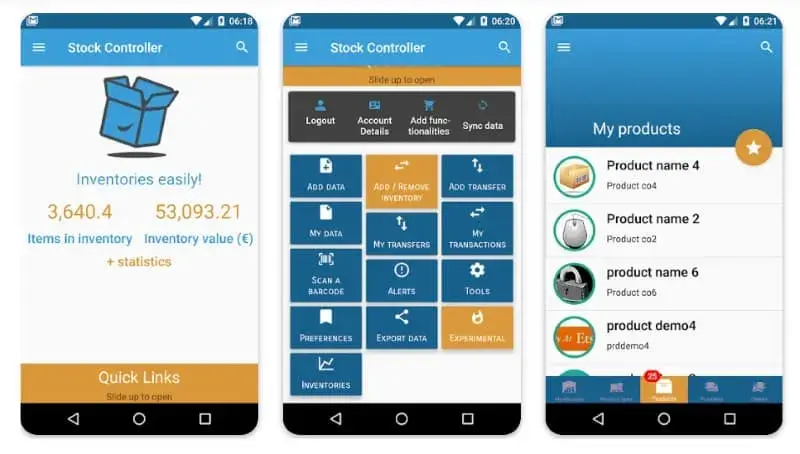

11. Software Inventory Gudang Stock Controller

Stock Controller adalah aplikasi inventory gudang yang mudah digunakan untuk bisnis kecil hingga menengah, dengan fitur pelacakan stok, pemesanan ulang, dan manajemen penyimpanan. Aplikasi ini menyediakan laporan stok dan pengingat restock, meski belum mendukung otomatisasi lanjutan atau integrasi ERP besar.

Alasan Memilih:

Stock Controller menawarkan aplikasi inventory gudang yang sederhana dan mudah digunakan untuk pelacakan stok harian. Fitur dasarnya mendukung pengelolaan gudang secara praktis tanpa proses yang rumit.

Fitur:

- Pelacakan inventaris

- Manajemen lokasi penyimpanan

- Peringatan pemesanan ulang stok

- Laporan dan analisis inventaris

| Kelebihan | Kekurangan |

|

|

12. Infor

Infor WMS adalah aplikasi stok gudang yang menghadirkan visibilitas real-time, analitik mendalam, dan efisiensi operasional melalui teknologi canggih. Dilengkapi fitur seperti 3D warehouse view, voice-picking, dan machine learning, solusi ini ideal untuk logistik, manufaktur, dan 3PL yang membutuhkan otomatisasi proses gudang kompleks.

Alasan Memilih:

Infor WMS menghadirkan aplikasi pergudangan modern dengan antarmuka canggih dan teknologi otomatisasi. Solusinya mendukung visibilitas real-time dan efisiensi tinggi dalam setiap proses pergudangan.

Fitur:

- Otomatisasi proses gudang

- Analitik kinerja operasional

- Manajemen inventaris real-time

- Integrasi dengan sistem ERP

| Kelebihan | Kekurangan |

|

|

13. Aplikasi Inventory Gudang Inventory Now

Inventory Now adalah aplikasi stok gudang untuk usaha kecil dan menengah dengan antarmuka intuitif dan akses mobile. Cocok untuk ritel yang ingin mencatat pergerakan barang dengan cepat, meski belum memiliki fitur otomatisasi lanjutan.

Inventory Now adalah aplikasi stok gudang untuk usaha kecil dan menengah dengan antarmuka intuitif dan akses mobile. Cocok untuk ritel yang ingin mencatat pergerakan barang dengan cepat, meski belum memiliki fitur otomatisasi lanjutan.

Alasan Memilih:

Inventory Now menawarkan aplikasi inventory gudang yang simpel dan mudah digunakan dengan akses mobile yang fleksibel. Solusinya memudahkan pelacakan stok harian tanpa proses teknis yang rumit.

Fitur:

- Pelacakan inventaris

- Manajemen pesanan

- Laporan dan analisis inventaris

- Antarmuka mobile-friendly

| Kelebihan | Kekurangan |

|

|

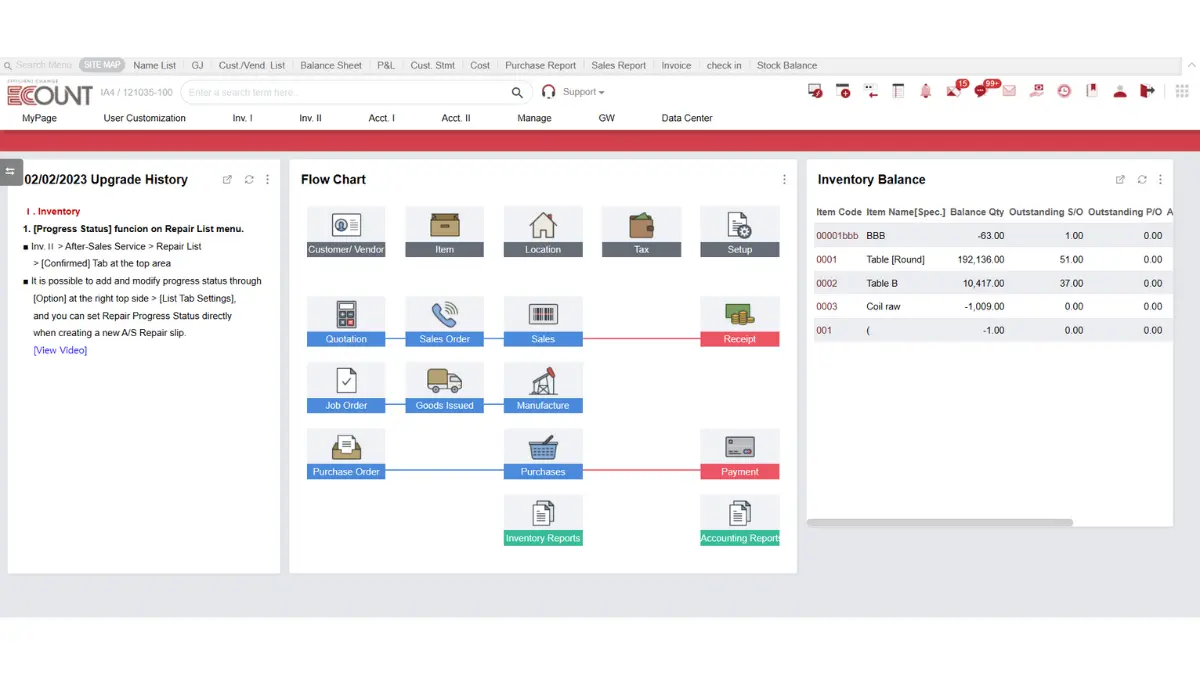

14. ECOUNT

ECOUNT adalah aplikasi stok gudang berbasis cloud untuk UKM yang menyediakan pelacakan stok, pengelolaan pesanan, dan analisis inventaris dengan akses fleksibel dari mana saja. Dengan satu dashboard, pengguna dapat memantau rantai pasokan dan mendapatkan laporan keuangan serta stok otomatis.

ECOUNT adalah aplikasi stok gudang berbasis cloud untuk UKM yang menyediakan pelacakan stok, pengelolaan pesanan, dan analisis inventaris dengan akses fleksibel dari mana saja. Dengan satu dashboard, pengguna dapat memantau rantai pasokan dan mendapatkan laporan keuangan serta stok otomatis.

Alasan Memilih:

ECOUNT menyediakan aplikasi pergudangan berbasis cloud dengan akses fleksibel dan antarmuka yang mudah digunakan. Solusinya membantu pelacakan dan analisis inventaris secara efisien dalam satu platform terpusat.

Fitur:

- Pelacakan inventaris berbasis cloud

- Manajemen pesanan

- Laporan dan analisis inventaris

- Antarmuka yang intuitif

| Kelebihan | Kekurangan |

|

|

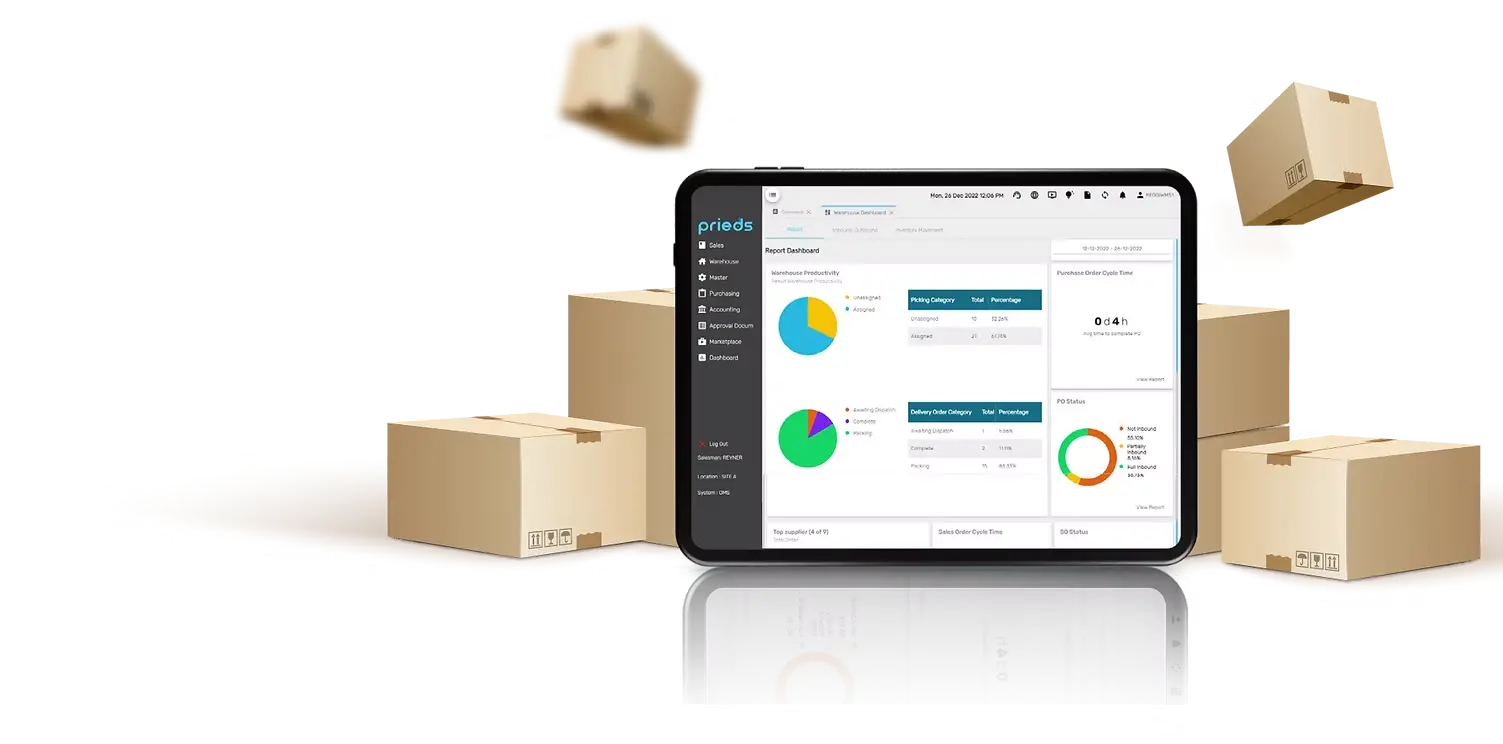

15. WMS Prieds

Prieds WMS adalah aplikasi inventory gudang yang mengotomatiskan operasional untuk mengoptimalkan ruang, meningkatkan akurasi, dan mempercepat pengiriman. Dilengkapi barcode, dashboard pemantauan, dan perhitungan stok otomatis, solusi ini ideal untuk bisnis logistik, e-commerce, atau grosir yang sedang bertumbuh.

Prieds WMS adalah aplikasi inventory gudang yang mengotomatiskan operasional untuk mengoptimalkan ruang, meningkatkan akurasi, dan mempercepat pengiriman. Dilengkapi barcode, dashboard pemantauan, dan perhitungan stok otomatis, solusi ini ideal untuk bisnis logistik, e-commerce, atau grosir yang sedang bertumbuh.

Alasan Memilih:

Prieds WMS menghadirkan aplikasi stok gudang yang ringan digunakan dengan sistem yang responsif dan cepat diakses. Platform ini dirancang untuk membantu kelancaran operasional melalui proses yang lebih terorganisir.

Fitur:

- Otomatisasi penerimaan dan pengiriman barang

- Manajemen lokasi penyimpanan

- Pelacakan inventaris real-time

- Laporan dan analisis kinerja gudang

| Kelebihan | Kekurangan |

|

|

Manfaat Aplikasi Gudang untuk Bisnis

Pengelolaan gudang manual bisa rumit dan rawan kesalahan, apalagi saat bisnis tumbuh dan inventaris bertambah. Warehouse management system hadir sebagai solusi dengan berbagai manfaat penting sebagai berikut:

1. Efisiensi operasional

Aplikasi stok gudang meningkatkan efisiensi dengan mengotomatisasi proses manual seperti pemindaian barcode, pemesanan ulang stok, dan pengelolaan pesanan. Otomatisasi ini sangat krusial pada industri manufaktur dengan volume bahan baku tinggi, termasuk industri kertas yang membutuhkan sinkronisasi produksi dan persediaan secara presisi

2. Visibilitas inventaris real-time

Dengan aplikasi inventory gudang, bisnis dapat melacak inventaris secara real-time, memungkinkan manajer untuk melihat status stok setiap saat. Ini membantu pengambilan keputusan yang lebih tepat terkait pemesanan ulang dan mencegah overstock atau stockout, dan ketersediaan produk untuk pelanggan tetap terjaga.

3. Akurasi yang lebih tinggi

Kesalahan dalam manajemen inventaris dapat menyebabkan kerugian besar. Aplikasi inventory gudang menggunakan teknologi seperti barcode inventory dan RFID untuk memastikan setiap item dicatat dengan akurat. Ini mengurangi kesalahan dalam penghitungan stok dan memastikan data inventaris selalu akurat.

4. Pengelolaan pesanan yang lebih baik

Software gudang memungkinkan pengelolaan pesanan yang lebih efektif dengan fitur seperti pelacakan pesanan, manajemen pengembalian, dan integrasi dengan sistem e-commerce. Ini memastikan pesanan diproses dan dikirim dengan cepat dan akurat, meningkatkan kepuasan pelanggan.

5. Penghematan biaya

Dengan meningkatkan efisiensi operasional dan mengurangi kesalahan, aplikasi pergudangan membantu mengurangi biaya operasional. Penggunaan ruang yang lebih efisien dan manajemen stok yang lebih baik juga berkontribusi pada penghematan biaya jangka panjang.

Dengan berbagai manfaatnya, aplikasi stok barang bukan hanya menyederhanakan manajemen inventaris, tetapi juga menjadi investasi strategis yang meningkatkan efisiensi, akurasi, dan kepuasan pelanggan, serta mendorong pertumbuhan bisnis.

Tips Memilih Aplikasi Gudang Terbaik untuk Bisnis

Memilih aplikasi stok gudang yang tepat sangat penting untuk menjaga efisiensi dan akurasi manajemen inventaris. Dengan banyaknya pilihan di pasaran, berikut panduan yang bisa membantu Anda menentukan yang paling sesuai:

1. Identifikasi Kebutuhan dan skalabilitas: Pahami fitur yang dibutuhkan, seperti pelacakan real-time atau manajemen pesanan, dan pastikan aplikasi dapat berkembang seiring pertumbuhan bisnis.

2. Periksa Integrasi Sistem: Pilih aplikasi stok gudang yang terhubung dengan sistem ERP, CRM, atau e-commerce untuk mempermudah aliran data dan efisiensi operasional.

3. Utamakan Kemudahan Penggunaan: Pastikan antarmuka intuitif agar staf gudang mudah mengoperasikannya dan mengurangi risiko kesalahan.

4. Cari Fitur Otomatisasi: Gunakan sistem yang dapat mengotomatisasi pemindaian barcode, pembaruan stok, dan pengelolaan pesanan.

5. Perhatikan Dukungan dan Ulasan Pengguna: Pilih penyedia dengan dukungan teknis responsif, pelatihan memadai, dan reputasi baik berdasarkan ulasan atau rekomendasi.

6. Lakukan Uji Coba: Manfaatkan periode trial untuk memastikan aplikasi sesuai kebutuhan sebelum membeli.

Kesimpulan

Penggunaan aplikasi stok gudang yang tepat memberi manfaat seperti efisiensi operasional, visibilitas inventaris real-time, akurasi tinggi, dan pengelolaan pesanan optimal. Sebaliknya, pilihan yang keliru dapat menimbulkan risiko baru bagi bisnis.

Fitur yang kurang memadai, integrasi buruk, dan antarmuka rumit dapat menghambat operasional gudang. Karena itu, penting memahami kebutuhan bisnis dan melakukan riset sebelum memilih sistem.

FAQ Aplikasi Gudang

Aplikasi gudang adalah perangkat lunak yang dirancang untuk membantu bisnis dalam mengelola operasi gudang atau pusat distribusi secara efisien. Fungsinya meliputi pengoptimalan penggunaan ruang, pengendalian persediaan, pemantauan pergerakan barang, dan peningkatan efisiensi operasional.

Ya, banyak aplikasi gudang yang dapat diintegrasikan dengan sistem lain seperti POS, e-commerce, atau sistem akuntansi. Integrasi ini memungkinkan sinkronisasi data yang lebih baik dan mempermudah manajemen operasional secara keseluruhan.

Total ERP menawarkan Software gudang yang dirancang untuk mengelola berbagai aspek operasional gudang dalam satu aplikasi. Solusi ini mempermudah pengelolaan inventaris, pelacakan barang, dan integrasi dengan sistem lain seperti akuntansi dan penjualan. Dengan menggunakan aplikasi gudang dari Total ERP, perusahaan dapat meningkatkan efisiensi operasional, mengurangi kesalahan manusia, dan memastikan data yang akurat dalam manajemen gudang.