Operasional pabrik semen adalah perlombaan tanpa henti melawan keausan mesin dan risiko downtime yang sangat mahal. Dalam lingkungan kerja yang ekstrem, di mana suhu kiln mencapai ribuan derajat dan material abrasif diproses 24/7, strategi maintenance yang reaktif tidak lagi memadai. Kegagalan satu mesin kritis dapat menghentikan seluruh lini produksi, menyebabkan kerugian finansial yang signifikan dan mengganggu rantai pasok. Oleh karena itu, perusahaan semen modern membutuhkan pendekatan yang lebih cerdas, proaktif, dan berbasis data untuk mengelola aset mereka dengan software maintenance pabrik semen yang andal.

Artikel ini akan mengupas tuntas bagaimana software maintenance modern, sebagai bagian dari sistem ERP terintegrasi, menjadi solusi strategis untuk mengatasi tantangan tersebut. Kami akan membahas secara mendalam mulai dari tantangan unik di lapangan, peran vital perangkat lunak, fitur-fitur kunci yang wajib dimiliki, hingga manfaat jangka panjang yang akan mentransformasi efisiensi operasional pabrik Anda. Mari kita selami bagaimana teknologi dapat menjadi tulang punggung keandalan dan profitabilitas di industri semen.

Key Takeaways

Manajemen maintenance di pabrik semen sangat krusial karena lingkungan operasional yang ekstrem (panas, debu, getaran) dapat menyebabkan unplanned downtime yang sangat merugikan.

Tantangan utama maintenance konvensional meliputi jadwal reaktif, sulitnya melacak riwayat aset, manajemen suku cadang yang tidak efisien, dan kurangnya visibilitas kondisi mesin secara real-time.

Software maintenance berperan sebagai pusat komando strategis yang memungkinkan peralihan dari mode reaktif ke proaktif melalui penjadwalan preventive maintenance, sentralisasi data, dan optimalisasi inventaris.

Mengapa Maintenance Menjadi Kunci Sukses Operasional Pabrik Semen?

Di industri semen, di mana skala produksi sangat masif dan margin keuntungan sangat kompetitif, keandalan operasional adalah segalanya. Fungsi maintenance sering kali dipandang sebagai pusat biaya, padahal perannya jauh lebih strategis, yaitu sebagai penjaga utama produktivitas dan profitabilitas. Lingkungan pabrik semen yang unik, dengan debu, panas, dan getaran konstan, memberikan tekanan luar biasa pada setiap aset, mulai dari crusher, raw mill, kiln, hingga conveyor belt. Tanpa manajemen perawatan yang superior, degradasi performa mesin bukan lagi pertanyaan jika, melainkan kapan.

Kegagalan dalam menjaga kesehatan aset tidak hanya berujung pada biaya perbaikan yang mahal, tetapi juga memicu efek domino yang merugikan. Unplanned downtime atau penghentian produksi tak terencana adalah musuh utama yang secara langsung menggerus pendapatan. Lebih dari itu, kualitas produk semen yang tidak konsisten akibat performa mesin yang menurun dapat merusak reputasi merek, sementara risiko kecelakaan kerja (K3) meningkat drastis di sekitar peralatan yang tidak terawat. Dengan demikian, investasi pada strategi dan teknologi maintenance adalah investasi langsung pada keberlanjutan, keselamatan, dan keunggulan kompetitif perusahaan.

Tantangan Utama dalam Proses Maintenance Pabrik Semen Konvensional

Mengelola perawatan di pabrik semen dengan metode konvensional, seperti spreadsheet atau pencatatan manual, ibarat menavigasi badai dengan peta kertas yang sudah usang. Kompleksitas operasional dan tingginya taruhan membuat pendekatan ini tidak hanya tidak efisien, tetapi juga sangat berisiko. Tim di lapangan sering kali terjebak dalam siklus pemadaman api yang tak berkesudahan, di mana mereka hanya bereaksi terhadap kerusakan yang sudah terjadi, bukan mencegahnya. Kurangnya data terpusat dan visibilitas real-time membuat perencanaan menjadi sulit dan pengambilan keputusan sering kali didasarkan pada intuisi, bukan fakta.

Untuk memahami mengapa transformasi digital menjadi sebuah keharusan, penting untuk mengidentifikasi titik-titik masalah spesifik yang dihadapi dalam proses maintenance konvensional. Berikut adalah beberapa tantangan utama yang secara konsisten menghambat efisiensi dan meningkatkan biaya operasional di pabrik semen:

1. Jadwal perawatan yang tidak terkoordinasi dan bersifat reaktif

Tanpa sistem terpusat, penjadwalan perawatan sering kali tumpang tindih atau bahkan terlupakan, terutama untuk aset yang tidak dianggap kritis. Tim lebih banyak menghabiskan waktu untuk perbaikan darurat daripada melakukan inspeksi rutin yang terjadwal. Akibatnya, kerusakan kecil yang seharusnya bisa dicegah berkembang menjadi masalah besar yang memerlukan perbaikan mahal dan waktu henti yang lama, mengganggu seluruh jadwal produksi yang telah direncanakan.

2. Kesulitan melacak riwayat perbaikan dan kinerja aset

Catatan perbaikan yang tersimpan dalam logbook fisik atau file Excel yang tersebar sangat sulit untuk dianalisis. Tim tidak dapat dengan mudah melihat riwayat lengkap sebuah mesin, seperti frekuensi kerusakan, jenis perbaikan yang telah dilakukan, atau suku cadang yang diganti. Ketiadaan data historis yang terstruktur ini membuat analisis akar masalah (root cause analysis) menjadi tidak mungkin, sehingga masalah yang sama terus berulang tanpa solusi permanen.

3. Manajemen inventaris suku cadang yang tidak efisien

Salah satu tantangan terbesar adalah menyeimbangkan ketersediaan suku cadang kritis tanpa menyebabkan penumpukan modal di gudang. Metode manual sering kali berujung pada dua skenario buruk, yaitu kehabisan stok (stockout) suku cadang vital saat dibutuhkan mendesak, yang memperpanjang downtime, atau kelebihan stok (overstock) komponen yang jarang digunakan, yang mengikat modal perusahaan dan memakan ruang penyimpanan berharga.

4. Kurangnya visibilitas terhadap kondisi aset secara real-time

Dalam pendekatan konvensional, kondisi mesin sering kali menjadi kotak hitam hingga muncul gejala kerusakan yang jelas seperti suara aneh, getaran berlebih, atau panas tinggi. Manajer tidak memiliki data langsung mengenai parameter operasional penting seperti suhu, tekanan, atau tingkat getaran. Keterbatasan ini menghilangkan peluang untuk mendeteksi anomali lebih awal dan melakukan intervensi sebelum kegagalan total terjadi.

5. Kesulitan dalam memastikan kepatuhan regulasi keselamatan dan lingkungan

Industri semen terikat pada regulasi K3 (Keselamatan dan Kesehatan Kerja) dan lingkungan yang ketat. Mendokumentasikan setiap aktivitas perawatan, inspeksi keselamatan, dan kalibrasi peralatan secara manual sangat memakan waktu dan rentan terhadap kesalahan. Menyiapkan laporan untuk keperluan audit menjadi proses yang rumit dan sering kali tidak lengkap, meningkatkan risiko denda dan sanksi hukum sesuai peraturan pemerintah.

6. Alokasi sumber daya teknisi yang kurang optimal

Tanpa sistem yang jelas, manajer kesulitan untuk menugaskan teknisi yang tepat dengan keahlian yang sesuai untuk setiap pekerjaan. Distribusi perintah kerja (work order) sering kali tidak merata, menyebabkan beberapa teknisi kelebihan beban sementara yang lain kurang termanfaatkan. Hal ini tidak hanya menurunkan produktivitas tim secara keseluruhan tetapi juga dapat menyebabkan kelelahan dan penurunan moral di kalangan staf teknis.

Peran Strategis Software Maintenance sebagai Solusi Terintegrasi

Menghadapi kompleksitas tantangan di pabrik semen, software maintenance modern hadir bukan sekadar sebagai alat pencatatan digital, melainkan sebagai pusat komando strategis untuk seluruh aktivitas perawatan aset. Dikenal juga sebagai Computerized Maintenance Management System (CMMS) atau sebagai bagian dari modul Enterprise Asset Management (EAM) dalam sebuah ERP, sistem ini berfungsi sebagai otak dari operasi maintenance. Perannya adalah mengubah data mentah dari setiap aset dan aktivitas menjadi informasi yang dapat ditindaklanjuti, memungkinkan tim untuk beralih dari mode reaktif menjadi proaktif dan prediktif.

Sistem ini mengintegrasikan empat pilar utama manajemen perawatan, yaitu aset, tenaga kerja, material (suku cadang), dan proses, ke dalam satu platform terpadu. Dengan demikian, setiap keputusan yang diambil, mulai dari penjadwalan inspeksi rutin hingga pemesanan suku cadang, didasarkan pada data yang akurat dan real-time. Berikut adalah bagaimana software manufaktur dengan modul maintenance secara spesifik menjawab tantangan-tantangan yang telah diidentifikasi sebelumnya:

1. Dari reaktif menjadi proaktif dengan preventive maintenance

Software ini memungkinkan tim untuk membuat jadwal perawatan preventif otomatis berdasarkan kalender (misalnya, setiap tiga bulan) atau penggunaan (misalnya, setiap 1.000 jam operasi). Sistem akan secara otomatis membuat dan menugaskan perintah kerja (work order) kepada teknisi sebelum jadwal perawatan tiba. Pendekatan ini secara drastis mengurangi kemungkinan terjadinya kerusakan tak terduga pada aset-aset kritis seperti kiln dan ball mill.

2. Sentralisasi data untuk keputusan berbasis fakta

Setiap informasi terkait aset, mulai dari spesifikasi teknis, manual, garansi, hingga riwayat lengkap setiap perbaikan yang pernah dilakukan, tersimpan dalam satu database terpusat. Ketika sebuah mesin mengalami masalah, teknisi dapat dengan cepat mengakses riwayatnya untuk memahami pola kerusakan dan mempercepat diagnosis. Manajer dapat menganalisis data ini untuk mengidentifikasi aset mana yang paling sering bermasalah dan merencanakan penggantian atau perbaikan besar.

3. Optimalisasi stok suku cadang (spare parts)

Dengan terintegrasi ke sistem inventaris, software maintenance dapat melacak penggunaan suku cadang untuk setiap perintah kerja. Sistem ini dapat diatur untuk secara otomatis memberikan notifikasi atau bahkan membuat permintaan pembelian ketika stok suku cadang kritis mencapai level minimum. Hal ini memastikan ketersediaan komponen vital tanpa harus menimbun stok berlebih di gudang, sehingga mengoptimalkan modal kerja perusahaan.

4. Pemantauan kondisi aset (condition monitoring)

Software modern dapat diintegrasikan dengan sensor IoT (Internet of Things) yang terpasang pada mesin untuk memantau parameter penting seperti suhu, getaran, dan konsumsi energi secara real-time. Jika sistem mendeteksi adanya anomali yang mengindikasikan potensi kerusakan, ia akan secara otomatis mengirimkan peringatan kepada tim maintenance. Ini adalah langkah awal menuju predictive maintenance, di mana perbaikan dilakukan tepat sebelum kegagalan terjadi.

5. Menjamin kepatuhan dan standar keselamatan (K3)

Setiap langkah dalam perintah kerja, termasuk checklist keselamatan yang harus dipenuhi sebelum memulai pekerjaan, dapat didokumentasikan dalam sistem. Semua catatan inspeksi, kalibrasi, dan aktivitas perawatan tersimpan secara digital dan mudah diakses untuk keperluan audit. Hal ini tidak hanya menyederhanakan proses pelaporan kepatuhan tetapi juga membangun budaya kerja yang mengutamakan keselamatan di seluruh pabrik.

Fitur Kunci Software Maintenance yang Wajib Dimiliki Pabrik Semen

Memilih software maintenance yang tepat untuk pabrik semen bukanlah sekadar mencari solusi dengan daftar fitur terpanjang. Ini adalah tentang menemukan platform yang fitur-fiturnya secara langsung menjawab kebutuhan operasional yang unik dan berat di industri ini. Sebuah software yang dirancang untuk manufaktur ringan mungkin tidak akan mampu menangani kompleksitas dan skala manajemen aset di pabrik semen. Oleh karena itu, penting bagi para pengambil keputusan untuk fokus pada fungsionalitas inti yang benar-benar memberikan dampak signifikan terhadap efisiensi, keandalan, dan keselamatan.

Dari manajemen aset yang komprehensif hingga kemampuan pelaporan yang mendalam, setiap fitur harus dievaluasi berdasarkan kemampuannya untuk menyederhanakan alur kerja, memberikan visibilitas, dan mendukung pengambilan keputusan berbasis data. Berikut adalah fitur-fitur kunci yang menjadi standar emas dan wajib ada dalam setiap software maintenance yang akan diimplementasikan di lingkungan pabrik semen:

1. Manajemen aset (asset management)

Ini adalah fondasi dari seluruh sistem, berfungsi sebagai database pusat untuk semua peralatan pabrik. Fitur ini harus memungkinkan pencatatan hierarki aset yang detail, mulai dari lokasi, lini produksi, hingga komponen individual di dalam sebuah mesin. Setiap profil aset harus dapat menyimpan informasi krusial seperti tanggal pembelian, data garansi, spesifikasi teknis, manual perbaikan, dan riwayat perawatan lengkap. Sebuah aplikasi manajemen aset yang baik menjadi tulang punggung dari semua aktivitas perawatan.

2. Penjadwalan perawatan preventif (preventive maintenance scheduling)

Fitur ini adalah jantung dari strategi maintenance proaktif. Sistem harus mampu membuat jadwal perawatan berulang secara fleksibel, baik berdasarkan waktu (harian, mingguan, bulanan) maupun berdasarkan penggunaan (jam operasi, siklus produksi, atau jarak tempuh). Kemampuan untuk membuat template tugas dan checklist standar untuk setiap jenis perawatan akan memastikan konsistensi dan kelengkapan pekerjaan di lapangan.

3. Manajemen perintah kerja (work order management)

Fitur ini mengelola seluruh siklus hidup pekerjaan perbaikan, dari permintaan awal hingga penutupan. Sistem harus memungkinkan pembuatan perintah kerja yang detail, mencakup deskripsi masalah, prioritas, daftar tugas, alokasi teknisi, estimasi waktu, dan daftar suku cadang yang dibutuhkan. Alur kerja persetujuan (approval workflow) yang dapat dikustomisasi juga penting untuk memastikan setiap pekerjaan, terutama yang berbiaya tinggi, mendapatkan otorisasi yang sesuai.

4. Manajemen inventaris suku cadang

Untuk meminimalkan downtime, fitur ini sangat krusial. Sistem harus menyediakan visibilitas real-time terhadap jumlah dan lokasi stok suku cadang di berbagai gudang. Kemampuan untuk mengasosiasikan suku cadang dengan aset tertentu, menetapkan titik pemesanan ulang (re-order point) otomatis, dan melacak riwayat penggunaan akan membantu tim logistik mengelola inventaris secara jauh lebih efisien dan efektif.

5. Pelaporan dan analitik (reporting and analytics)

Data yang dikumpulkan hanya akan berguna jika dapat diubah menjadi insight. Software harus dilengkapi dengan dashboard analitik yang mudah dipahami dan kemampuan untuk menghasilkan laporan kustom. Metrik-metrik kunci seperti Overall Equipment Effectiveness (OEE), Mean Time Between Failures (MTBF), dan Mean Time To Repair (MTTR) harus dapat dilacak secara otomatis untuk mengukur efektivitas program maintenance dan mengidentifikasi area yang memerlukan perbaikan.

6. Akses mobile untuk tim lapangan

Teknisi dan supervisor menghabiskan sebagian besar waktu mereka di area pabrik, jauh dari meja kerja. Oleh karena itu, aplikasi mobile yang fungsional adalah sebuah keharusan. Melalui perangkat seluler, teknisi harus dapat menerima perintah kerja, melihat riwayat aset, mencatat waktu kerja, melaporkan penggunaan suku cadang, dan mengunggah foto kerusakan langsung dari lokasi, memastikan data yang masuk ke sistem selalu akurat dan tepat waktu.

Manfaat Jangka Panjang Implementasi Software Maintenance di Pabrik Semen

Implementasi software maintenance yang tepat bukanlah sekadar pengeluaran operasional, melainkan sebuah investasi strategis yang memberikan pengembalian (return on investment) dalam berbagai bentuk. Manfaatnya melampaui sekadar efisiensi administratif, merambah hingga ke inti profitabilitas, keberlanjutan, dan daya saing perusahaan di pasar. Dengan mengubah cara pabrik mengelola aset fisiknya, software ini membuka jalan bagi peningkatan kinerja yang terukur dan berkelanjutan. Dampak positif ini akan dirasakan di seluruh lini organisasi, mulai dari lantai produksi hingga laporan keuangan.

Ketika sistem ini telah terintegrasi sepenuhnya ke dalam operasional harian, perusahaan akan mulai melihat transformasi signifikan yang sulit dicapai melalui metode konvensional. Manfaat-manfaat ini bersifat kumulatif, di mana perbaikan di satu area akan memicu peningkatan di area lainnya. Berikut adalah beberapa manfaat jangka panjang yang paling berdampak dari adopsi software maintenance di industri pabrik semen:

1. Penurunan unplanned downtime secara signifikan

Ini adalah manfaat yang paling langsung dan paling bernilai secara finansial. Dengan beralih ke jadwal perawatan preventif yang sistematis, perusahaan dapat mengidentifikasi dan memperbaiki potensi masalah sebelum menyebabkan kegagalan total. Penurunan waktu henti tak terencana berarti peningkatan jam produksi yang tersedia, yang secara langsung berkorelasi dengan peningkatan volume output dan pendapatan.

2. Peningkatan umur pakai aset kritis (kiln, mill, crusher)

Aset-aset utama di pabrik semen merupakan investasi modal yang sangat besar. Perawatan yang teratur dan terdokumentasi dengan baik memastikan bahwa mesin-mesin ini beroperasi dalam kondisi optimal, memperlambat laju keausan, dan pada akhirnya memperpanjang umur pakainya. Hal ini menunda kebutuhan akan belanja modal (capital expenditure) yang mahal untuk penggantian aset.

3. Efisiensi biaya perawatan dan suku cadang

Dengan data historis yang akurat, manajer dapat membuat keputusan yang lebih cerdas terkait perbaikan versus penggantian. Pengelolaan inventaris yang lebih baik mengurangi biaya yang terkait dengan penyimpanan stok berlebih dan pembelian suku cadang darurat dengan harga premium. Selain itu, alokasi tenaga kerja yang lebih efisien memastikan bahwa waktu teknisi digunakan untuk tugas-tugas bernilai tambah, bukan untuk administrasi atau perjalanan yang tidak perlu.

4. Peningkatan keselamatan kerja (K3)

Aset yang terawat dengan baik adalah aset yang lebih aman untuk dioperasikan. Perawatan preventif yang terjadwal mengurangi risiko kegagalan katastropik yang dapat membahayakan pekerja. Selain itu, kemampuan untuk mendokumentasikan checklist keselamatan dan riwayat inspeksi secara digital mempermudah perusahaan dalam menegakkan standar K3 dan membuktikan kepatuhan terhadap regulasi pemerintah.

5. Dasar untuk implementasi predictive maintenance

Setelah perusahaan berhasil mengumpulkan data kinerja dan riwayat perawatan yang kaya selama beberapa waktu, langkah selanjutnya adalah predictive maintenance. Menurut laporan dari McKinsey, pendekatan ini dapat mengurangi downtime hingga 50%. Dengan memanfaatkan analisis data canggih dan machine learning, sistem dapat memprediksi kapan sebuah komponen kemungkinan akan gagal, memungkinkan tim untuk melakukan perbaikan pada saat yang paling optimal.

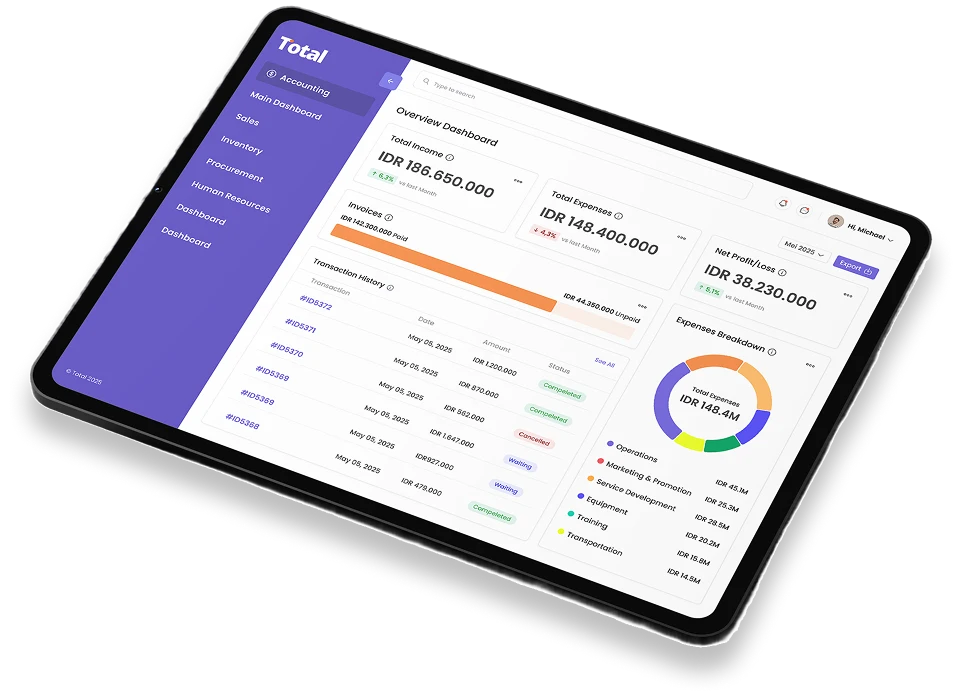

Optimalkan Manajemen Bisnis Anda dengan Solusi dari Total ERP

Total ERP menyediakan sistem ERP terintegrasi yang dirancang khusus untuk mengotomatisasi dan menyederhanakan proses bisnis, termasuk pengelolaan maintenance di lingkungan pabrik semen yang kompleks. Dengan solusi yang komprehensif, perusahaan dapat mengatasi tantangan seperti penjadwalan perawatan yang reaktif, manajemen suku cadang yang tidak efisien, dan sulitnya melacak kinerja aset secara akurat.

Melalui modul software manufaktur yang canggih, perusahaan dapat mengelola seluruh siklus hidup aset dari pengadaan hingga pemeliharaan. Sistem ini dilengkapi dengan fitur penjadwalan preventif, manajemen perintah kerja otomatis, dan integrasi langsung dengan modul inventaris untuk memastikan setiap aktivitas perawatan tercatat dan terkelola dengan baik.

Sistem Total ERP dirancang dengan integrasi penuh antar modul, sehingga data dari departemen maintenance terhubung langsung dengan akuntansi, inventaris, dan pembelian. Hal ini memberikan visibilitas yang lebih baik terhadap seluruh biaya operasional dan memastikan setiap keputusan didasarkan pada informasi yang akurat dan terkini.

Fitur Software Manufaktur Total ERP:

- Machine Maintenance Management: Menjadwalkan pemeliharaan mesin secara otomatis berdasarkan penggunaan atau kalender untuk mencegah downtime tak terduga dan menjaga produktivitas tetap tinggi.

- Preventive Maintenance Scheduling: Memungkinkan pembuatan jadwal perawatan preventif yang terstruktur untuk semua aset kritis, memastikan inspeksi dan perbaikan dilakukan tepat waktu.

- Asset Management & Tracking: Menyediakan database terpusat untuk semua aset pabrik, melacak riwayat perbaikan, lokasi, dan status operasional secara real-time.

- Inventory Management for Spare Parts: Mengelola stok suku cadang secara otomatis, memberikan notifikasi untuk pemesanan ulang, dan memastikan ketersediaan komponen vital saat dibutuhkan.

- Real-Time Analytics Dashboard: Memberikan tampilan visual dan data real-time mengenai KPI maintenance seperti OEE, MTBF, dan MTTR untuk membantu manajer mengambil keputusan lebih cepat.

Dengan Total ERP, pabrik semen Anda dapat meningkatkan efisiensi operasional, transparansi data, dan otomatisasi proses maintenance yang lebih baik. Untuk melihat bagaimana solusi kami dapat membantu bisnis Anda secara nyata, jangan ragu untuk mencoba demo gratisnya sekarang juga.

Kesimpulan

Transformasi dari metode maintenance konvensional ke sistem digital terintegrasi bukan lagi sebuah pilihan, melainkan sebuah keharusan strategis bagi pabrik semen yang ingin unggul di era industri modern. Tantangan operasional yang ekstrem menuntut solusi yang cerdas, proaktif, dan berbasis data. Seperti yang telah dibahas, software maintenance pabrik semen yang tepat mampu mengurangi unplanned downtime secara drastis, mengoptimalkan biaya, memperpanjang umur aset, dan meningkatkan keselamatan kerja.

Dengan memusatkan seluruh data dan proses perawatan dalam satu platform, perusahaan dapat membuat keputusan yang lebih cepat dan akurat, memastikan setiap aset beroperasi pada puncak efisiensinya. Ini adalah investasi yang tidak hanya memberikan pengembalian finansial jangka pendek, tetapi juga membangun fondasi yang kokoh untuk keunggulan operasional dan pertumbuhan bisnis yang berkelanjutan. Langkah menuju digitalisasi maintenance adalah langkah menuju masa depan pabrik semen yang lebih andal, efisien, dan profitabel.

Frequently Asked Question

CMMS (Computerized Maintenance Management System) adalah software yang membantu pabrik semen mengelola dan mengotomatiskan seluruh aktivitas perawatan, mulai dari penjadwalan, perintah kerja, hingga manajemen suku cadang.

Software maintenance meningkatkan OEE (Overall Equipment Effectiveness) dengan mengurangi unplanned downtime (meningkatkan availability), menjaga mesin tetap berjalan optimal (meningkatkan performance), dan memastikan konsistensi produksi (meningkatkan quality).

KPI utama dalam maintenance pabrik semen meliputi Mean Time Between Failures (MTBF) untuk mengukur keandalan aset, Mean Time To Repair (MTTR) untuk mengukur efisiensi perbaikan, dan Overall Equipment Effectiveness (OEE) untuk mengukur produktivitas secara keseluruhan.