Manajemen rantai pasok atau Supply Chain Management (SCM) memegang peranan vital dalam menentukan keberhasilan industri manufaktur, terutama pada sektor dengan karakteristik unik seperti pabrik keramik. Proses produksi keramik yang kompleks, mulai dari pengadaan bahan baku alam yang bervariasi hingga penanganan produk jadi yang rapuh, menuntut sebuah sistem SCM yang solid dan terintegrasi. Tanpa adanya strategi yang matang, perusahaan tidak hanya berisiko mengalami inefisiensi biaya, tetapi juga kehilangan daya saing di tengah ketatnya persaingan pasar. Oleh karena itu, memahami dan mengimplementasikan SCM yang efektif bukan lagi pilihan, melainkan sebuah keharusan strategis.

Artikel ini akan mengupas tuntas seluk-beluk supply chain management pada pabrik keramik, mulai dari tantangan spesifik yang dihadapi hingga pilar-pilar strategis yang perlu dibangun. Kami juga akan membahas bagaimana peran teknologi, khususnya sistem ERP terintegrasi, dapat menjadi kunci transformasi untuk menciptakan rantai pasok yang lebih ramping, cerdas, dan responsif. Dengan panduan yang komprehensif, Anda akan mendapatkan wawasan mendalam untuk mengoptimalkan setiap lini operasional, dari hulu hingga hilir, demi mencapai keunggulan kompetitif yang berkelanjutan.

Key Takeaways

SCM krusial bagi pabrik keramik karena karakteristik bahan baku yang variatif dan produk jadi yang rapuh, sehingga memerlukan pengelolaan logistik yang presisi untuk menekan biaya dan risiko kerusakan.

Tantangan utama SCM di industri keramik meliputi volatilitas harga bahan baku, kompleksitas manajemen inventaris, risiko tinggi kerusakan produk, serta kurangnya visibilitas end-to-end pada rantai pasok.

Lima pilar strategis SCM pabrik keramik adalah perencanaan permintaan yang akurat, pengadaan strategis, manajemen inventaris efisien, pengelolaan gudang terorganisir, dan logistik distribusi yang andal.

Mengapa Supply Chain Management Krusial bagi Pabrik Keramik?

Industri keramik memiliki karakteristik unik yang membuat manajemen rantai pasok menjadi tulang punggung keberhasilan operasional dan finansial. Berbeda dari industri manufaktur lainnya, pabrik keramik berhadapan dengan tantangan mulai dari pengadaan bahan baku alam yang variatif seperti tanah liat dan feldspar, hingga distribusi produk jadi yang sangat rentan terhadap kerusakan. Tanpa SCM yang solid, perusahaan tidak hanya berisiko mengalami pembengkakan biaya logistik, tetapi juga menghadapi potensi kerugian akibat produk pecah, keterlambatan pengiriman yang merusak reputasi, serta penumpukan inventaris yang tidak efisien. Oleh karena itu, SCM bukan lagi sekadar fungsi pendukung, melainkan elemen strategis yang menentukan daya saing dan profitabilitas.

Implementasi SCM yang efektif memungkinkan pabrik keramik untuk mendapatkan visibilitas penuh dari hulu ke hilir, mulai dari pemasok bahan baku hingga pelanggan akhir. Hal ini memungkinkan perusahaan untuk melakukan perencanaan produksi yang lebih akurat berdasarkan prediksi permintaan pasar, mengelola tingkat persediaan secara optimal untuk menghindari kelebihan atau kekurangan stok, serta mengoptimalkan rute pengiriman untuk menekan biaya dan risiko kerusakan. Pada akhirnya, rantai pasok yang terkelola dengan baik akan menciptakan siklus operasional yang lebih ramping, responsif, dan hemat biaya, yang secara langsung berdampak pada peningkatan margin keuntungan dan kepuasan pelanggan.

Tantangan Utama SCM yang Dihadapi Pabrik Keramik

Setiap industri memiliki tantangan rantai pasoknya sendiri, namun pabrik keramik menghadapi serangkaian rintangan yang sangat spesifik dan kompleks. Mengelola aliran barang dari tambang bahan baku hingga sampai ke tangan konsumen memerlukan strategi yang matang untuk mengatasi berbagai potensi masalah. Memahami tantangan-tantangan ini adalah langkah pertama untuk merancang solusi yang efektif dan membangun sistem SCM yang tangguh. Berikut adalah beberapa tantangan utama yang sering dihadapi oleh para pelaku industri keramik.

Tantangan ini mencakup berbagai aspek, mulai dari volatilitas harga bahan baku yang sulit diprediksi, kompleksitas dalam mengelola berbagai jenis inventaris, hingga risiko tinggi kerusakan produk selama proses penyimpanan dan transportasi. Selain itu, koordinasi antara jadwal produksi dengan fluktuasi permintaan pasar seringkali menjadi pekerjaan rumit yang membutuhkan data akurat dan real-time. Tanpa adanya visibilitas yang jelas di seluruh rantai pasok, pengambilan keputusan menjadi tidak efektif dan berisiko tinggi, yang pada akhirnya dapat menghambat pertumbuhan bisnis dan mengurangi profitabilitas perusahaan secara signifikan.

A. Volatilitas harga dan ketersediaan bahan baku

Bahan baku utama industri keramik seperti tanah liat, kaolin, dan feldspar merupakan komoditas alam yang harganya sangat dipengaruhi oleh kondisi pasar global, biaya penambangan, dan bahkan cuaca. Fluktuasi harga yang tidak terduga dapat secara langsung mengganggu perhitungan biaya produksi dan menekan margin keuntungan. Selain itu, ketersediaan bahan baku dengan kualitas yang konsisten seringkali menjadi tantangan, di mana ketergantungan pada pemasok dari lokasi geografis tertentu dapat meningkatkan risiko gangguan pasokan akibat masalah logistik atau kebijakan regional.

B. Kompleksitas manajemen inventaris

Pabrik keramik harus mengelola berbagai jenis inventaris secara bersamaan, mulai dari bahan baku mentah, bahan setengah jadi (seperti biskuit keramik setelah pembakaran pertama), hingga ribuan varian produk jadi dengan desain, ukuran, dan warna yang berbeda. Setiap jenis inventaris memerlukan kondisi penyimpanan yang spesifik. Mengelola siklus hidup setiap item, menentukan tingkat stok aman, dan mencegah penumpukan barang yang lambat terjual (slow-moving items) adalah tugas kompleks yang jika gagal dapat menyebabkan pembengkakan biaya penyimpanan dan modal kerja yang tidak efisien.

C. Risiko kerusakan produk dalam penyimpanan dan distribusi

Produk keramik, baik dalam bentuk setengah jadi maupun produk akhir, memiliki sifat yang sangat rapuh dan rentan terhadap kerusakan seperti retak atau pecah. Risiko ini ada di setiap tahapan, mulai dari penanganan di dalam pabrik, penyimpanan di gudang, hingga proses pengiriman ke distributor atau pelanggan akhir. Tingkat kerusakan yang tinggi tidak hanya berarti kerugian finansial langsung, tetapi juga berdampak pada ketidakmampuan memenuhi pesanan tepat waktu, yang pada akhirnya dapat merusak reputasi dan kepercayaan pelanggan terhadap perusahaan.

D. Koordinasi yang rumit antara produksi dan permintaan pasar

Industri keramik seringkali dipengaruhi oleh tren desain interior dan proyek konstruksi yang bersifat musiman. Fluktuasi permintaan ini menuntut pabrik untuk memiliki perencanaan produksi yang sangat fleksibel dan responsif. Namun, proses produksi keramik sendiri memakan waktu yang tidak sebentar, melibatkan beberapa tahapan seperti pencetakan, pengeringan, dan pembakaran. Menyelaraskan jadwal produksi jangka panjang dengan dinamika permintaan pasar jangka pendek adalah sebuah tantangan koordinasi yang besar, di mana kesalahan peramalan dapat menyebabkan kelebihan produksi atau sebaliknya, kehilangan peluang penjualan.

E. Kurangnya visibilitas end-to-end pada rantai pasok

Banyak pabrik keramik, terutama yang masih mengandalkan proses manual atau sistem terfragmentasi, menderita karena kurangnya visibilitas menyeluruh terhadap rantai pasok mereka. Informasi seringkali terperangkap dalam silo departemen yang berbeda, misalnya tim pengadaan tidak memiliki data inventaris real-time, atau tim produksi tidak mengetahui status pengiriman bahan baku. Kurangnya visibilitas ini menghambat kemampuan manajemen untuk mendeteksi potensi masalah secara dini, membuat keputusan yang cepat dan tepat, serta berkolaborasi secara efektif antar departemen.

Pilar-Pilar Strategis dalam Optimasi SCM Pabrik Keramik

Untuk mengatasi berbagai tantangan yang ada, pabrik keramik perlu membangun fondasi SCM yang kokoh berdasarkan pilar-pilar strategis. Pilar-pilar ini berfungsi sebagai kerangka kerja untuk memastikan setiap aspek rantai pasok, mulai dari perencanaan hingga eksekusi, berjalan secara sinergis dan efisien. Dengan menerapkan strategi yang tepat pada setiap pilar, perusahaan dapat mengubah rantai pasoknya dari sekadar pusat biaya menjadi sumber keunggulan kompetitif yang signifikan. Pendekatan ini membantu menciptakan proses yang lebih terstruktur, terukur, dan mudah dioptimalkan.

Setiap pilar memiliki peran krusial dalam menjaga kelancaran operasional dan memaksimalkan profitabilitas. Mulai dari perencanaan permintaan yang akurat untuk menghindari spekulasi, manajemen pengadaan yang strategis untuk mendapatkan bahan baku berkualitas dengan harga terbaik, hingga manajemen transportasi yang andal untuk memastikan produk sampai ke tangan pelanggan dengan aman dan tepat waktu. Dengan memperkuat setiap pilar ini, pabrik keramik dapat membangun sebuah ekosistem rantai pasok yang tidak hanya efisien, tetapi juga adaptif terhadap perubahan pasar dan mampu memberikan nilai maksimal bagi perusahaan.

A. Perencanaan permintaan (Demand Planning) yang akurat

Perencanaan permintaan adalah fondasi dari seluruh aktivitas SCM. Bagi pabrik keramik, ini berarti memanfaatkan data historis penjualan, analisis tren pasar, serta masukan dari tim penjualan untuk memprediksi permintaan produk di masa depan secara akurat. Peramalan yang tepat memungkinkan perusahaan untuk menyusun jadwal produksi yang realistis, mengoptimalkan tingkat persediaan, dan menghindari skenario buruk seperti kehabisan stok saat permintaan tinggi atau menumpuk produk yang tidak laku. Penggunaan alat analitik canggih dapat meningkatkan akurasi peramalan secara signifikan dibandingkan metode manual.

B. Manajemen pengadaan (Procurement) yang strategis

Pengadaan bukan hanya tentang membeli bahan baku dengan harga termurah, tetapi membangun hubungan kemitraan jangka panjang dengan pemasok yang andal. Manajemen pengadaan yang strategis melibatkan evaluasi kinerja pemasok secara berkala berdasarkan kriteria seperti kualitas bahan, ketepatan waktu pengiriman, dan stabilitas harga. Dengan memiliki basis data pemasok yang solid dan terpusat, pabrik keramik dapat melakukan negosiasi yang lebih baik, mengamankan pasokan bahan baku berkualitas, dan memitigasi risiko gangguan pasokan dengan memiliki beberapa alternatif pemasok yang terverifikasi.

C. Manajemen inventaris (Inventory Management) yang efisien

Tujuan utama manajemen inventaris adalah menjaga keseimbangan antara ketersediaan produk dan biaya penyimpanan. Untuk industri keramik, ini mencakup implementasi metode kontrol stok seperti Just-in-Time (JIT) untuk bahan baku atau penentuan tingkat stok minimum dan maksimum untuk setiap SKU produk jadi. Dengan visibilitas inventaris yang real-time, perusahaan dapat mengotomatiskan proses pemesanan ulang, mengurangi biaya modal yang terikat pada stok berlebih, dan meminimalkan risiko kehabisan barang yang dapat mengecewakan pelanggan.

D. Manajemen gudang (Warehouse Management) yang terorganisir

Gudang yang terorganisir adalah kunci untuk efisiensi operasional. Ini melibatkan penataan tata letak gudang yang logis untuk mempercepat proses picking dan packing, serta penggunaan teknologi seperti pemindaian barcode untuk melacak pergerakan setiap item secara akurat. Mengingat sifat produk keramik yang rapuh, manajemen gudang juga harus mencakup penerapan prosedur penanganan barang yang aman untuk meminimalkan risiko kerusakan selama penyimpanan dan pemindahan barang di dalam gudang.

E. Manajemen transportasi dan distribusi (Logistics) yang andal

Pilar terakhir ini memastikan produk sampai ke tangan pelanggan dengan aman, tepat waktu, dan biaya yang efisien. Manajemen logistik yang andal mencakup pemilihan mitra pengiriman yang memiliki rekam jejak baik dalam menangani barang pecah belah, optimasi rute pengiriman untuk mengurangi jarak tempuh dan biaya bahan bakar, serta pelacakan pengiriman secara real-time. Memberikan visibilitas status pengiriman kepada pelanggan juga dapat meningkatkan kepuasan dan membangun kepercayaan jangka panjang.

Peran Teknologi dalam Transformasi SCM Industri Keramik

Di era digital saat ini, teknologi memegang peranan sentral dalam merevolusi cara kerja manajemen rantai pasok, tidak terkecuali di industri keramik. Keterbatasan proses manual yang rentan terhadap kesalahan, lambat, dan tidak transparan kini dapat diatasi dengan adopsi solusi teknologi yang tepat. Sistem modern memungkinkan perusahaan untuk mengintegrasikan seluruh alur kerja SCM ke dalam satu platform terpusat, memberikan visibilitas real-time dan data akurat yang sangat dibutuhkan untuk pengambilan keputusan strategis. Dengan teknologi, proses yang tadinya rumit dan memakan waktu dapat diotomatisasi, sehingga sumber daya manusia dapat dialihkan ke aktivitas yang lebih bernilai tambah.

Pemanfaatan teknologi seperti sistem SCM yang komprehensif menjadi kunci untuk mencapai tingkat efisiensi operasional yang lebih tinggi. Sistem ini tidak hanya membantu dalam sentralisasi data dari berbagai departemen, tetapi juga menyediakan alat analitik canggih untuk melakukan peramalan permintaan, analisis kinerja pemasok, dan optimasi rute pengiriman. Dengan demikian, teknologi bukan lagi sekadar alat bantu, melainkan menjadi enabler utama yang memungkinkan pabrik keramik membangun rantai pasok yang cerdas, gesit, dan berdaya saing tinggi di tengah persaingan pasar yang semakin ketat.

A. Sentralisasi data dengan sistem ERP terintegrasi

Salah satu peran terbesar teknologi adalah kemampuannya untuk memecah silo informasi antar departemen. Sistem Enterprise Resource Planning (ERP) yang terintegrasi menyatukan semua data operasional, mulai dari penjualan, pengadaan, inventaris, produksi, hingga keuangan, ke dalam satu database terpusat. Bagi SCM, ini berarti setiap keputusan dapat didasarkan pada data yang sama dan akurat. Sebagai contoh, tim perencanaan dapat melihat data penjualan real-time untuk menyesuaikan peramalan, sementara tim pengadaan dapat mengakses tingkat stok terkini untuk menjadwalkan pembelian bahan baku secara tepat waktu.

B. Otomatisasi proses pengadaan hingga pengiriman

Teknologi memungkinkan otomatisasi berbagai tugas administratif yang memakan waktu dalam SCM. Proses seperti pembuatan purchase order saat stok mencapai level minimum, pengiriman permintaan penawaran (RFQ) ke beberapa pemasok secara bersamaan, hingga pembuatan dokumen pengiriman dapat dilakukan secara otomatis oleh sistem. Menurut laporan dari McKinsey, otomatisasi dalam logistik dapat meningkatkan produktivitas secara signifikan. Otomatisasi ini tidak hanya mengurangi beban kerja manual dan potensi human error, tetapi juga mempercepat seluruh siklus SCM, dari pemesanan hingga barang diterima pelanggan.

C. Pemanfaatan analitik data untuk pengambilan keputusan

Sistem SCM modern dilengkapi dengan dasbor analitik yang kuat, mengubah data mentah menjadi wawasan bisnis yang dapat ditindaklanjuti. Manajer dapat dengan mudah menganalisis tren penjualan musiman, mengidentifikasi produk yang paling dan kurang menguntungkan, mengevaluasi kinerja pemasok berdasarkan metrik yang jelas, serta memodelkan berbagai skenario untuk mengantisipasi perubahan pasar. Pengambilan keputusan yang didasarkan pada data (data-driven decision making) ini jauh lebih superior dibandingkan keputusan yang hanya berdasarkan intuisi, memungkinkan perusahaan untuk merespons tantangan dan peluang dengan lebih strategis.

D. Pelacakan real-time untuk visibilitas penuh

Dengan teknologi seperti GPS, RFID, dan pemindaian barcode yang terintegrasi dengan sistem pusat, perusahaan dapat melacak pergerakan barang di setiap titik dalam rantai pasok secara real-time. Manajemen dapat memantau status pengiriman bahan baku dari pemasok, melacak progres produksi di lantai pabrik, dan memberikan informasi status pengiriman yang akurat kepada pelanggan. Visibilitas penuh ini memungkinkan deteksi dini terhadap potensi keterlambatan atau masalah lain, sehingga tim dapat mengambil tindakan korektif dengan cepat sebelum masalah tersebut berdampak lebih besar pada operasional bisnis.

Implementasi Sistem SCM di Pabrik Keramik: Panduan Langkah-demi-Langkah

Mengadopsi teknologi baru seperti sistem SCM terintegrasi adalah sebuah langkah transformatif yang memerlukan perencanaan dan eksekusi yang cermat. Implementasi yang berhasil tidak terjadi dalam semalam, melainkan melalui serangkaian tahapan yang terstruktur untuk memastikan sistem dapat berjalan sesuai dengan kebutuhan unik perusahaan dan diadopsi dengan baik oleh seluruh tim. Proses ini melibatkan evaluasi mendalam terhadap kondisi saat ini, penentuan tujuan yang jelas, hingga pemilihan solusi yang paling tepat. Dengan mengikuti panduan langkah-demi-langkah, perusahaan dapat meminimalkan risiko kegagalan implementasi dan mempercepat realisasi manfaat dari investasi teknologi.

Perjalanan implementasi dimulai dari pemetaan proses bisnis yang ada untuk mengidentifikasi area mana yang paling membutuhkan perbaikan. Setelah itu, perusahaan perlu menetapkan Key Performance Indicators (KPI) yang spesifik, terukur, dan realistis sebagai tolok ukur keberhasilan. Pemilihan vendor dan software, seperti Total ERP yang menawarkan fleksibilitas dan skalabilitas, menjadi tahap krusial berikutnya, diikuti dengan fase pelaksanaan, pelatihan intensif bagi karyawan, dan manajemen perubahan untuk memastikan transisi berjalan mulus. Pada akhirnya, proses ini tidak berhenti setelah sistem berjalan, melainkan berlanjut ke tahap monitoring dan optimasi berkelanjutan untuk memastikan sistem terus memberikan nilai maksimal bagi bisnis.

A. Tahap 1: Evaluasi dan pemetaan proses SCM saat ini

Langkah pertama adalah melakukan audit menyeluruh terhadap proses SCM yang sedang berjalan. Libatkan semua pemangku kepentingan dari berbagai departemen, seperti pengadaan, gudang, produksi, dan penjualan, untuk memetakan alur kerja saat ini. Identifikasi titik-titik lemah, inefisiensi, dan area yang paling sering mengalami kendala. Dokumentasikan setiap proses, mulai dari cara permintaan pembelian dibuat hingga bagaimana pengiriman akhir dilacak. Hasil dari evaluasi ini akan menjadi dasar yang kuat untuk menentukan kebutuhan fungsional dari sistem baru yang akan diimplementasikan.

B. Tahap 2: Penentuan tujuan dan KPI yang terukur

Setelah memahami kondisi saat ini, tentukan tujuan yang ingin dicapai dengan implementasi sistem SCM baru. Tujuan ini harus spesifik, terukur, dapat dicapai, relevan, dan berbatas waktu (SMART). Misalnya, ‘mengurangi biaya logistik sebesar 15% dalam 12 bulan’ atau ‘meningkatkan akurasi peramalan permintaan hingga 90%’. Tetapkan juga Key Performance Indicators (KPI) yang akan digunakan untuk mengukur keberhasilan, seperti waktu siklus pesanan, tingkat perputaran inventaris, dan persentase pesanan yang terkirim tepat waktu.

C. Tahap 3: Pemilihan software SCM yang tepat

Dengan daftar kebutuhan fungsional dan tujuan yang jelas, mulailah proses pemilihan vendor dan perangkat lunak. Cari vendor yang memiliki pengalaman di industri manufaktur dan memahami tantangan spesifik pabrik keramik. Pertimbangkan faktor-faktor seperti skalabilitas sistem, kemudahan integrasi dengan perangkat lunak lain yang sudah ada, tingkat kustomisasi yang ditawarkan, dan kualitas dukungan purna jual. Mintalah demo produk dari beberapa vendor teratas dan lakukan studi kasus pada klien mereka yang sudah ada untuk mendapatkan gambaran nyata tentang kemampuan sistem.

D. Tahap 4: Pelaksanaan, pelatihan, dan manajemen perubahan

Fase implementasi adalah tahap di mana sistem mulai dikonfigurasi, data lama dimigrasikan, dan sistem diuji coba. Bentuk tim proyek khusus yang terdiri dari perwakilan setiap departemen untuk mengawal proses ini. Sesi pelatihan yang komprehensif sangat krusial untuk memastikan semua pengguna memahami cara kerja sistem baru dan dapat memanfaatkannya secara maksimal. Komunikasikan manfaat dari sistem baru secara terus-menerus kepada seluruh karyawan untuk mengelola resistensi terhadap perubahan dan memastikan proses adopsi berjalan lancar.

E. Tahap 5: Monitoring, evaluasi, dan optimasi berkelanjutan

Setelah sistem berjalan (go-live), pekerjaan belum selesai. Lakukan pemantauan secara terus-menerus terhadap kinerja sistem dan ukur pencapaian berdasarkan KPI yang telah ditetapkan sebelumnya. Kumpulkan umpan balik dari para pengguna untuk mengidentifikasi area yang masih bisa dioptimalkan atau memerlukan penyesuaian lebih lanjut. Rantai pasok adalah entitas yang dinamis, sehingga sistem yang digunakan juga harus terus dievaluasi dan disempurnakan untuk dapat beradaptasi dengan perubahan kebutuhan bisnis dan kondisi pasar.

Studi Kasus: Keberhasilan Pabrik Keramik Setelah Mengadopsi Sistem SCM Terintegrasi

Untuk memberikan gambaran nyata tentang dampak positif dari implementasi sistem SCM, mari kita lihat studi kasus sebuah pabrik keramik skala menengah, sebut saja PT Keramika Jaya. Sebelum mengadopsi sistem terintegrasi, PT Keramika Jaya menghadapi berbagai masalah klasik: stok bahan baku sering habis mendadak yang menyebabkan penghentian produksi, biaya pengiriman membengkak karena rute yang tidak efisien, dan tingkat kerusakan produk saat pengiriman mencapai 8%. Tim manajemen kesulitan mendapatkan data yang akurat karena setiap departemen menggunakan spreadsheet terpisah, membuat koordinasi menjadi mimpi buruk dan perencanaan menjadi tidak efektif.

Setelah melakukan evaluasi mendalam, manajemen memutuskan untuk mengimplementasikan sistem ERP terintegrasi seperti Total ERP dengan fokus pada modul SCM, Manufaktur, dan Inventaris. Proses implementasi dilakukan secara bertahap selama enam bulan, dimulai dengan digitalisasi data pemasok dan inventaris, diikuti dengan otomatisasi proses pemesanan bahan baku berdasarkan minimum stock level, dan diakhiri dengan integrasi modul manajemen transportasi. Seluruh tim, dari gudang hingga manajer produksi, mendapatkan pelatihan intensif untuk memastikan adopsi sistem berjalan lancar dan efektif di seluruh lini operasional perusahaan.

Dalam satu tahun setelah implementasi penuh, hasilnya sangat signifikan dan terukur. PT Keramika Jaya berhasil mengurangi biaya pengadaan bahan baku sebesar 12% berkat analisis kinerja pemasok yang lebih baik. Tingkat kerusakan produk selama pengiriman turun drastis dari 8% menjadi hanya 2% setelah menerapkan fitur optimasi rute dan pelacakan real-time. Selain itu, visibilitas inventaris yang akurat berhasil menekan biaya penyimpanan hingga 20% dan memastikan ketersediaan produk meningkat 98%, yang pada akhirnya meningkatkan kepuasan dan loyalitas pelanggan.

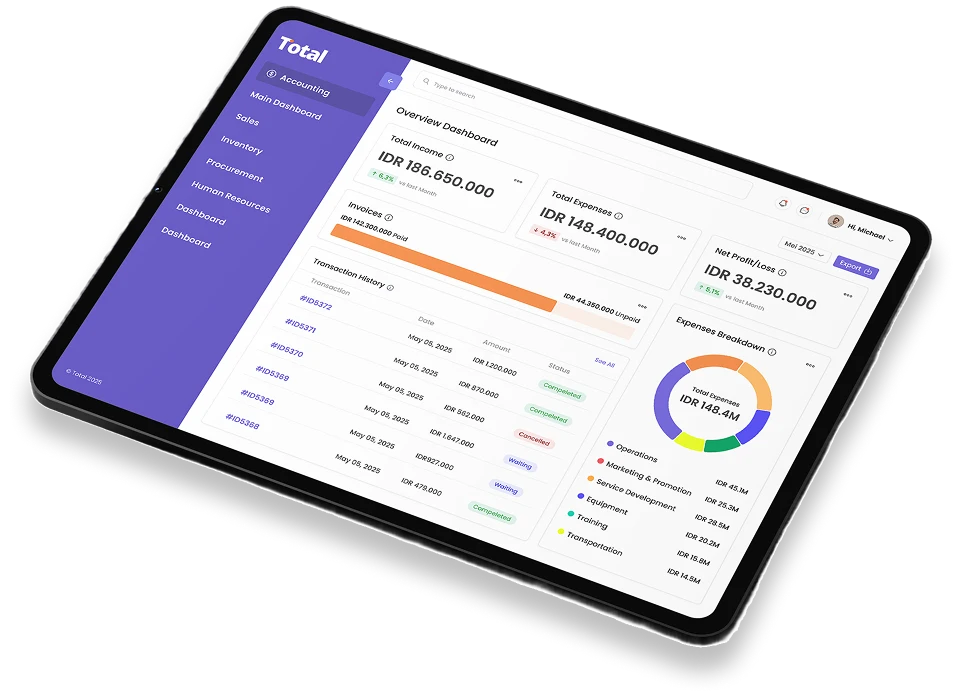

Optimalkan Manajemen Bisnis Anda dengan Solusi dari Total ERP

Total ERP menyediakan sistem ERP terintegrasi yang dirancang khusus untuk mengotomatisasi dan menyederhanakan proses bisnis, termasuk pengelolaan rantai pasok yang kompleks di industri keramik. Dengan solusi yang komprehensif, perusahaan dapat mengatasi tantangan seperti volatilitas bahan baku, manajemen inventaris yang rumit, dan risiko kerusakan produk secara efektif.

Melalui modul Supply Chain Management (SCM) yang canggih, perusahaan dapat memproses permintaan secara lebih cepat, mengurangi human error, serta mendapatkan data yang akurat secara real-time. Sistem ini dilengkapi dengan fitur otomasi pengadaan, pelacakan inventaris, dan manajemen distribusi untuk memastikan setiap tahap dalam rantai pasok berjalan dengan efisien.

Sistem Total ERP dirancang dengan integrasi penuh antar modul, sehingga data dari berbagai departemen seperti akuntansi, inventaris, pembelian, dan penjualan dapat saling terhubung. Hal ini memberikan visibilitas yang lebih baik terhadap seluruh operasional bisnis dan memastikan setiap keputusan didasarkan pada informasi yang akurat dan terkini.

Fitur Software SCM Total ERP:

- Inventory Management: Menyediakan kontrol penuh atas tingkat persediaan secara real-time, membantu mencegah kehabisan stok bahan baku atau penumpukan produk jadi yang tidak efisien.

- Procurement Management: Mengelola seluruh siklus pengadaan dari permintaan pembelian hingga evaluasi pemasok, memastikan perolehan bahan baku berkualitas dengan harga terbaik.

- Order Management: Mengotomatiskan pemrosesan pesanan dari berbagai saluran, mempercepat pemenuhan pesanan, dan meningkatkan kepuasan pelanggan secara keseluruhan.

- Warehouse Management: Mengoptimalkan tata letak dan operasional gudang, dari penerimaan barang hingga pengiriman, untuk memaksimalkan ruang dan mengurangi risiko kerusakan produk.

- Shipment Tracking: Memberikan visibilitas real-time terhadap status pengiriman, memungkinkan perusahaan dan pelanggan untuk melacak paket dari gudang hingga tiba di tujuan.

Dengan Total ERP, perusahaan Anda dapat meningkatkan efisiensi operasional, transparansi data, dan otomatisasi proses bisnis yang lebih baik. Untuk melihat bagaimana solusi kami dapat membantu bisnis Anda secara nyata, jangan ragu untuk mencoba demo gratisnya sekarang juga.

Kesimpulan

Manajemen rantai pasok yang efektif adalah komponen krusial yang tidak dapat diabaikan bagi keberhasilan pabrik keramik. Dengan mengatasi tantangan spesifik seperti volatilitas bahan baku, kompleksitas inventaris, dan risiko kerusakan produk melalui penerapan pilar-pilar strategis, perusahaan dapat membangun fondasi operasional yang kuat. Perencanaan permintaan yang akurat, pengadaan yang strategis, serta manajemen inventaris, gudang, dan logistik yang andal adalah kunci untuk menciptakan rantai pasok yang efisien dan responsif.

Di era modern, peran teknologi menjadi faktor pembeda utama. Implementasi sistem SCM terintegrasi seperti Total ERP bukan lagi sebuah kemewahan, melainkan investasi strategis yang memungkinkan sentralisasi data, otomatisasi proses, dan pengambilan keputusan berbasis analitik. Seperti yang ditunjukkan dalam studi kasus, transformasi digital pada SCM terbukti mampu memberikan hasil nyata berupa penurunan biaya, peningkatan efisiensi, dan lonjakan kepuasan pelanggan. Pada akhirnya, pabrik keramik yang mampu menguasai rantai pasoknya adalah yang akan memenangkan persaingan pasar.

Frequently Asked Question

Langkah pertama yang paling krusial adalah melakukan evaluasi dan pemetaan menyeluruh terhadap proses SCM yang ada saat ini. Ini membantu mengidentifikasi titik lemah, inefisiensi, dan area prioritas yang perlu diperbaiki sebelum mengadopsi teknologi baru.

Software SCM mengurangi biaya dengan mengoptimalkan tingkat persediaan untuk menekan biaya simpan, mengotomatiskan proses pengadaan untuk mendapatkan harga terbaik, dan merencanakan rute distribusi yang efisien untuk menghemat biaya bahan bakar dan waktu.

Tidak. Sistem SCM modern bersifat modular dan skalabel, sehingga cocok untuk bisnis dari berbagai skala. Pabrik skala kecil hingga menengah dapat mengimplementasikan modul-modul esensial terlebih dahulu dan menambahkannya seiring pertumbuhan bisnis.

Manajemen logistik adalah bagian dari SCM yang berfokus pada pergerakan dan penyimpanan barang. SCM memiliki cakupan yang jauh lebih luas, meliputi seluruh alur dari perencanaan, pengadaan bahan baku, produksi, hingga distribusi produk ke konsumen akhir.

Waktu implementasi bervariasi tergantung pada kompleksitas proses bisnis dan skala perusahaan. Untuk pabrik skala menengah, proses ini umumnya memakan waktu antara 6 hingga 12 bulan, dari tahap perencanaan hingga sistem sepenuhnya berjalan (go-live).