Di tengah persaingan industri yang ketat, pabrik keramik modern dituntut untuk tidak hanya menghasilkan produk berkualitas tinggi tetapi juga menjaga efisiensi operasional di level tertinggi. Proses produksi keramik yang kompleks, mulai dari pengelolaan bahan baku yang beragam hingga tahap pembakaran yang krusial, menyimpan banyak tantangan tersembunyi yang dapat menggerus profitabilitas. Mengandalkan metode manual untuk mengelola semua kerumitan ini bukan lagi pilihan yang bijak, karena rentan terhadap kesalahan, pemborosan, dan keterlambatan yang merugikan. Oleh karena itu, penggunaan software manufaktur untuk pabrik keramik menjadi solusi strategis.

Untuk menjawab tantangan tersebut, adopsi teknologi menjadi sebuah keharusan strategis, bukan lagi sekadar pilihan. Software manufaktur yang dirancang khusus untuk industri keramik hadir sebagai solusi terintegrasi yang mampu mengotomatiskan, menyederhanakan, dan mengoptimalkan seluruh alur kerja produksi. Dengan sistem yang tepat, perusahaan dapat mengubah tantangan menjadi peluang, meningkatkan kontrol kualitas, menekan biaya, dan pada akhirnya, memperkuat posisi kompetitif di pasar yang dinamis.

Key Takeaways

Pabrik keramik menghadapi tantangan spesifik seperti manajemen resep yang kompleks, kontrol kualitas yang ketat, penjadwalan produksi yang rumit, hingga pelacakan biaya yang tidak akurat.

Software manufaktur berperan sebagai solusi terintegrasi yang mengotomatiskan alur kerja, menyediakan data real-time, dan menghubungkan seluruh departemen untuk efisiensi maksimal.

Fitur kunci seperti manajemen BOM, quality control, penjadwalan produksi, dan pelacakan biaya secara otomatis adalah komponen wajib untuk mengatasi masalah industri keramik.

Tantangan Spesifik yang Dihadapi Pabrik Keramik Modern

Setiap pemilik pabrik keramik memahami bahwa proses produksi lebih dari sekadar seni, ini adalah sains yang presisi dengan banyak variabel bergerak. Dari menjaga konsistensi warna glasir hingga memastikan setiap produk keluar dari tungku pembakaran dalam kondisi sempurna, tantangan operasional selalu ada di setiap langkah. Tanpa sistem yang terintegrasi, masalah-masalah kecil dapat dengan cepat menumpuk menjadi kerugian besar yang berdampak langsung pada kesehatan finansial perusahaan.

Mengidentifikasi tantangan ini secara spesifik adalah langkah pertama untuk menemukan solusi yang efektif dan berkelanjutan. Banyak pabrik masih berjuang dengan pencatatan manual, komunikasi yang terputus antar departemen, dan kurangnya visibilitas terhadap data produksi secara real-time. Berikut adalah tujuh tantangan paling krusial yang sering dihadapi oleh pabrik keramik modern dan bagaimana tantangan tersebut dapat menghambat pertumbuhan bisnis Anda jika tidak segera diatasi.

A. Kompleksitas manajemen resep dan bahan baku

Manajemen resep atau formulasi untuk campuran tanah liat dan glasir adalah inti dari kualitas produk keramik, di mana sedikit saja perubahan komposisi dapat menghasilkan perbedaan warna dan tekstur yang signifikan. Pabrik seringkali kesulitan untuk menjaga konsistensi resep di setiap batch produksi, terutama jika pencatatan masih dilakukan secara manual yang rentan terhadap human error. Selain itu, pengelolaan bahan baku seperti tanah liat, pigmen, dan bahan kimia lainnya memerlukan kontrol inventaris yang ketat untuk memastikan ketersediaan tanpa menyebabkan penumpukan stok yang tidak perlu dan berisiko rusak.

B. Kontrol kualitas yang inkonsisten di setiap tahap

Industri keramik menuntut standar kualitas yang sangat tinggi, namun menjaga konsistensi tersebut di setiap tahap, mulai dari pencetakan, pengeringan, hingga pembakaran, adalah sebuah tantangan besar. Cacat produk seperti retak, noda, gelembung pada glasir, atau dimensi yang tidak presisi seringkali baru terdeteksi di akhir proses, yang mengakibatkan pemborosan material, waktu, dan tenaga kerja yang signifikan. Tanpa sistem pelacakan kualitas yang terstruktur, mengidentifikasi akar penyebab masalah dan menerapkan tindakan korektif menjadi sangat sulit dan lambat.

C. Penjadwalan produksi yang tidak efisien

Proses produksi keramik melibatkan banyak tahapan dengan durasi yang bervariasi, terutama pada proses pengeringan dan pembakaran di dalam kiln yang memakan waktu lama dan energi besar. Mengatur jadwal produksi secara manual seringkali menyebabkan bottleneck, di mana mesin atau area kerja tertentu menjadi terlalu padat sementara yang lain menganggur. Optimalisasi penggunaan tungku pembakaran (kiln) menjadi sangat krusial untuk efisiensi energi, namun tanpa perencanaan yang matang, sering terjadi penggunaan kapasitas yang tidak maksimal atau jadwal yang bentrok.

D. Pelacakan biaya produksi yang rumit dan tidak akurat

Menghitung harga pokok produksi (HPP) secara akurat adalah tantangan besar bagi banyak pabrik keramik karena melibatkan banyak komponen biaya variabel, seperti bahan baku, tenaga kerja, energi untuk pembakaran, dan biaya overhead pabrik. Ketergantungan pada spreadsheet manual membuat proses ini tidak hanya memakan waktu tetapi juga sangat rentan terhadap kesalahan perhitungan. Akibatnya, perusahaan kesulitan menetapkan harga jual yang kompetitif namun tetap menguntungkan, serta tidak memiliki visibilitas yang jelas terhadap profitabilitas setiap lini produk.

E. Manajemen inventaris yang rentan kesalahan

Mengelola inventaris di pabrik keramik memiliki kerumitan tersendiri, mulai dari bahan baku, barang dalam proses (Work in Progress atau WIP), hingga barang jadi yang rapuh dan memerlukan penanganan khusus. Kesalahan dalam pencatatan stok dapat menyebabkan dua masalah utama: kehabisan bahan baku krusial yang menghentikan produksi, atau kelebihan stok barang jadi yang memakan ruang gudang dan meningkatkan risiko kerusakan. Pelacakan produk jadi yang memiliki variasi desain, ukuran, dan kualitas yang berbeda juga menjadi tantangan jika tidak didukung oleh sistem yang sistematis.

F. Perawatan mesin yang tidak terencana dan menyebabkan downtime

Kinerja optimal dari mesin cetak, penggilingan, dan terutama tungku pembakaran (kiln) sangat vital untuk kelancaran produksi keramik. Namun, banyak pabrik masih menerapkan pendekatan reaktif terhadap perawatan mesin, yaitu baru melakukan perbaikan setelah terjadi kerusakan. Hal ini seringkali menyebabkan downtime atau penghentian produksi yang tidak terduga, yang tidak hanya mahal dari segi biaya perbaikan tetapi juga mengakibatkan hilangnya target kapasitas produksi.

G. Keterlambatan pemenuhan pesanan dan pelacakan pengiriman

Dalam pasar yang kompetitif, memenuhi pesanan pelanggan tepat waktu adalah kunci untuk menjaga reputasi dan loyalitas. Namun, tanpa visibilitas yang jelas terhadap status produksi dan ketersediaan stok, tim penjualan sering kesulitan memberikan estimasi waktu pengiriman yang akurat kepada pelanggan. Proses pembuatan surat pengiriman barang dan pelacakan status pengiriman yang masih manual juga memperlambat proses dan menyulitkan koordinasi antara tim produksi, gudang, dan logistik.

Peran Krusial Software Manufaktur sebagai Solusi Terintegrasi

Menghadapi serangkaian tantangan yang kompleks, pabrik keramik tidak bisa lagi bergantung pada solusi parsial atau metode manual yang terfragmentasi. Kunci untuk mengatasi masalah ini secara fundamental adalah dengan mengadopsi sebuah platform terpusat yang mampu menghubungkan setiap titik dalam proses operasional. Di sinilah peran software manufaktur menjadi sangat krusial, bertindak sebagai sistem saraf pusat yang mengintegrasikan data dari berbagai departemen, mulai dari perencanaan, produksi, gudang, hingga keuangan, ke dalam satu dasbor yang mudah diakses dan dianalisis.

Dengan platform terintegrasi, perusahaan dapat beralih dari mode operasional yang reaktif menjadi proaktif, di mana keputusan tidak lagi dibuat berdasarkan intuisi, melainkan didasarkan pada data yang akurat dan real-time. Software manufaktur memungkinkan manajer untuk melihat gambaran besar dari seluruh operasi pabrik, mengidentifikasi potensi masalah sebelum terjadi, dan mengalokasikan sumber daya dengan lebih efisien. Ini bukan hanya tentang otomatisasi tugas-tugas administratif, tetapi tentang membangun fondasi digital yang kuat untuk pertumbuhan bisnis yang berkelanjutan dan profitabel di masa depan.

Fitur Utama Software Manufaktur yang Wajib Dimiliki Pabrik Keramik

Tidak semua software manufaktur diciptakan sama, dan untuk industri spesifik seperti pabrik keramik, fitur yang ditawarkan harus mampu menjawab tantangan unik yang ada. Memilih sistem dengan fungsionalitas yang tepat adalah investasi strategis yang akan menentukan tingkat efisiensi dan profitabilitas perusahaan Anda di masa depan. Fitur-fitur ini harus dirancang untuk menangani kompleksitas material, presisi proses, dan standar kualitas tinggi yang menjadi ciri khas industri keramik.

Dari manajemen resep glasir yang rumit hingga penjadwalan tungku pembakaran yang efisien, setiap modul dalam software harus bekerja secara sinergis untuk menciptakan alur kerja yang mulus dan transparan. Berikut adalah fitur-fitur esensial yang harus menjadi prioritas Anda saat mengevaluasi modul manufaktur untuk memastikan solusi tersebut benar-benar dapat mentransformasi operasional pabrik keramik Anda.

A. Manajemen produksi dan penjadwalan

Fitur ini memungkinkan Anda merencanakan dan melacak setiap perintah kerja dari awal hingga akhir, memberikan visibilitas penuh terhadap status setiap batch produksi. Untuk pabrik keramik, ini sangat penting untuk mengoptimalkan penggunaan mesin cetak dan, yang terpenting, jadwal penggunaan tungku pembakaran (kiln) untuk memaksimalkan efisiensi energi. Dengan penjadwalan yang terotomatisasi, Anda dapat menghindari bottleneck, mengurangi waktu tunggu antar proses, dan memastikan alur produksi berjalan lancar sesuai target yang ditetapkan.

B. Manajemen resep dan Bill of Materials (BOM)

Konsistensi adalah kunci dalam produksi keramik, dan fitur ini berfungsi sebagai pusat kendali untuk semua resep dan formula Anda. Anda dapat menyimpan resep standar untuk berbagai jenis campuran tanah liat dan glasir, lengkap dengan komposisi bahan baku dan kuantitas yang presisi. Setiap kali produksi batch baru dimulai, sistem secara otomatis akan menarik resep yang benar dari Bill of Materials (BOM), memastikan konsistensi produk dan meminimalkan risiko kesalahan manusia dalam pencampuran bahan.

C. Kontrol kualitas (Quality Control)

Untuk memastikan setiap produk yang keluar dari pabrik memenuhi standar tertinggi, fitur manajemen kontrol kualitas menjadi sangat vital. Fitur ini memungkinkan Anda untuk menetapkan parameter kualitas di setiap tahap produksi, mulai dari pemeriksaan bahan baku, pengujian selama proses (misalnya, tingkat kekeringan), hingga inspeksi akhir produk jadi. Setiap temuan cacat produksi dapat dicatat dalam sistem, lengkap dengan foto dan deskripsi, sehingga memudahkan analisis untuk menemukan akar penyebab masalah dan mencegahnya terulang kembali.

D. Manajemen inventaris dan gudang

Fitur ini memberikan kontrol penuh atas seluruh stok Anda, mulai dari bahan baku seperti pigmen dan glasir, barang dalam proses (WIP), hingga produk jadi yang siap kirim. Dengan pelacakan real-time, Anda dapat mengetahui jumlah pasti setiap item di gudang, mengatur notifikasi otomatis untuk pemesanan ulang bahan baku ketika stok menipis, dan mengelola lokasi penyimpanan barang jadi yang rapuh. Ini membantu mencegah kehabisan stok yang dapat menghentikan produksi sekaligus menghindari kelebihan stok yang memakan biaya dan ruang penyimpanan.

E. Pelacakan biaya produksi real-time

Memahami struktur biaya secara detail adalah dasar dari profitabilitas, dan fitur ini mengotomatiskan perhitungan biaya produksi untuk setiap batch atau perintah kerja. Sistem secara otomatis melacak biaya bahan baku yang digunakan berdasarkan BOM, biaya tenaga kerja, dan biaya overhead lainnya yang dialokasikan untuk setiap proses produksi. Dengan data COGS (Cost of Goods Sold) yang akurat dan real-time, Anda dapat membuat keputusan harga yang lebih strategis dan menganalisis profitabilitas setiap produk dengan mudah.

F. Manajemen perawatan aset

Downtime mesin yang tidak terencana adalah salah satu sumber kerugian terbesar di pabrik. Fitur manajemen perawatan aset memungkinkan Anda untuk menjadwalkan aktivitas perawatan preventif untuk semua mesin krusial, seperti mesin cetak, penggiling, dan tungku pembakaran. Dengan membuat laporan maintenance mesin secara teratur, Anda dapat melacak riwayat perbaikan, mengelola suku cadang, dan memastikan semua aset produksi berada dalam kondisi prima, sehingga mengurangi risiko kerusakan mendadak dan memperpanjang umur mesin.

G. Pelaporan dan analitik

Data hanya berguna jika dapat diubah menjadi wawasan yang dapat ditindaklanjuti, dan fitur ini menyediakan dasbor serta laporan produksi harian yang komprehensif. Anda dapat dengan mudah memantau metrik kinerja utama (KPI) seperti yield produksi, tingkat cacat, efisiensi mesin (OEE), dan biaya produksi. Laporan analitik ini membantu manajemen dalam mengidentifikasi tren, melihat area yang memerlukan perbaikan, dan membuat keputusan strategis yang didukung oleh data yang valid.

Cara Memilih Software Manufaktur Terbaik untuk Pabrik Keramik Anda

Setelah memahami betapa pentingnya software manufaktur dan fitur-fitur krusial yang dibutuhkannya, langkah selanjutnya adalah proses pemilihan yang cermat. Pasar menawarkan berbagai pilihan, dan memilih solusi yang tidak tepat dapat menjadi investasi yang sia-sia dan justru menambah kerumitan operasional. Keputusan ini harus didasarkan pada analisis mendalam terhadap kebutuhan unik pabrik Anda, visi jangka panjang perusahaan, dan kemampuan vendor dalam memberikan solusi yang andal.

Proses seleksi ini lebih dari sekadar membandingkan daftar fitur; ini tentang menemukan mitra teknologi yang memahami seluk-beluk industri keramik dan dapat mendukung pertumbuhan bisnis Anda. Untuk membantu Anda menavigasi proses ini, berikut adalah panduan langkah demi langkah yang dapat Anda gunakan sebagai kerangka kerja dalam memilih software manufaktur terbaik untuk pabrik keramik Anda.

A. Identifikasi kebutuhan spesifik pabrik Anda

Sebelum mulai mencari vendor, lakukan analisis internal terlebih dahulu untuk memetakan semua proses bisnis Anda dan mengidentifikasi area mana yang paling membutuhkan perbaikan. Libatkan kepala departemen produksi, gudang, dan keuangan untuk membuat daftar tantangan utama dan kebutuhan fungsional yang harus dipenuhi oleh software. Apakah masalah terbesar Anda adalah kontrol kualitas, penjadwalan produksi, atau pelacakan biaya? Daftar kebutuhan yang jelas akan menjadi kompas Anda dalam proses seleksi.

B. Pastikan skalabilitas dan fleksibilitas software

Bisnis Anda akan terus berkembang, dan software yang Anda pilih harus mampu tumbuh bersama Anda. Pertimbangkan apakah sistem tersebut dapat dengan mudah menangani peningkatan volume produksi, penambahan lini produk baru, atau bahkan ekspansi ke lokasi pabrik baru di masa depan. Tanyakan kepada vendor tentang fleksibilitas sistem, apakah dapat dikustomisasi untuk menyesuaikan dengan alur kerja unik yang mungkin Anda miliki, karena setiap pabrik keramik memiliki kekhasannya sendiri.

C. Periksa kemampuan integrasi dengan sistem lain

Software manufaktur yang ideal harus dapat berfungsi sebagai bagian dari ekosistem teknologi yang lebih besar di perusahaan Anda. Pastikan software tersebut dapat terintegrasi dengan mulus dengan sistem lain yang sudah Anda gunakan, seperti software akuntansi, CRM untuk penjualan, atau sistem HR. Integrasi yang baik akan menghilangkan silo data, memastikan informasi mengalir lancar antar departemen, dan memberikan satu sumber kebenaran (single source of truth) untuk seluruh perusahaan.

D. Prioritaskan kemudahan penggunaan (user-friendly)

Teknologi secanggih apa pun tidak akan berguna jika sulit digunakan oleh tim Anda di lapangan. Pilihlah software dengan antarmuka yang intuitif dan mudah dinavigasi, terutama untuk operator di lantai produksi yang mungkin tidak memiliki latar belakang teknis yang kuat. Mintalah sesi demo produk yang mendalam dan, jika memungkinkan, libatkan beberapa calon pengguna dari tim Anda untuk mencoba langsung dan memberikan masukan.

E. Evaluasi dukungan teknis dan layanan purna jual

Implementasi software adalah sebuah perjalanan, bukan tujuan akhir, sehingga dukungan dari vendor setelah pembelian menjadi sangat penting. Evaluasi reputasi vendor dalam memberikan layanan purna jual, tanyakan tentang ketersediaan tim dukungan teknis lokal, waktu respons mereka terhadap masalah, dan apakah mereka menyediakan pelatihan yang memadai bagi tim Anda. Vendor yang baik akan bertindak sebagai mitra strategis yang berkomitmen terhadap kesuksesan implementasi Anda.

F. Pertimbangkan total biaya kepemilikan (TCO)

Jangan hanya terpaku pada biaya lisensi awal, tetapi pertimbangkan Total Biaya Kepemilikan (Total Cost of Ownership – TCO) dalam jangka panjang. Ini mencakup biaya implementasi, kustomisasi, pelatihan, dukungan teknis tahunan, dan potensi biaya untuk upgrade di masa depan. Pilihlah model harga yang transparan dan pastikan tidak ada biaya tersembunyi yang dapat membengkakkan anggaran Anda di kemudian hari.

Studi Kasus: Transformasi Digital di Pabrik Keramik “Keramika Jaya”

Untuk memberikan gambaran yang lebih nyata tentang dampak positif dari implementasi software manufaktur, mari kita lihat contoh dari “Keramika Jaya,” sebuah pabrik keramik skala menengah yang menghadapi tantangan operasional klasik. Sebelum adopsi teknologi, mereka berjuang dengan tingkat cacat produk yang mencapai 12%, seringnya terjadi keterlambatan pengiriman karena jadwal produksi yang kacau, dan kesulitan dalam menghitung biaya produksi yang akurat. Tim manajemen menyadari bahwa metode manual dan penggunaan spreadsheet tidak lagi dapat diandalkan untuk mendukung pertumbuhan bisnis mereka.

Setelah melakukan evaluasi cermat, “Keramika Jaya” memutuskan untuk mengimplementasikan software manufaktur terintegrasi. Dalam enam bulan pertama setelah implementasi, mereka berhasil mencapai hasil yang signifikan: tingkat cacat produk turun drastis menjadi hanya 4% berkat modul kontrol kualitas yang memungkinkan pelacakan masalah secara real-time. Efisiensi penggunaan kiln meningkat sebesar 20% melalui penjadwalan produksi yang optimal, yang tidak hanya mempercepat waktu produksi tetapi juga menghemat biaya energi. Selain itu, dengan pelacakan biaya otomatis, mereka kini memiliki visibilitas penuh terhadap profitabilitas setiap produk, memungkinkan mereka untuk fokus pada item yang paling menguntungkan dan mencapai peningkatan margin laba bersih sebesar 8% di akhir tahun pertama.

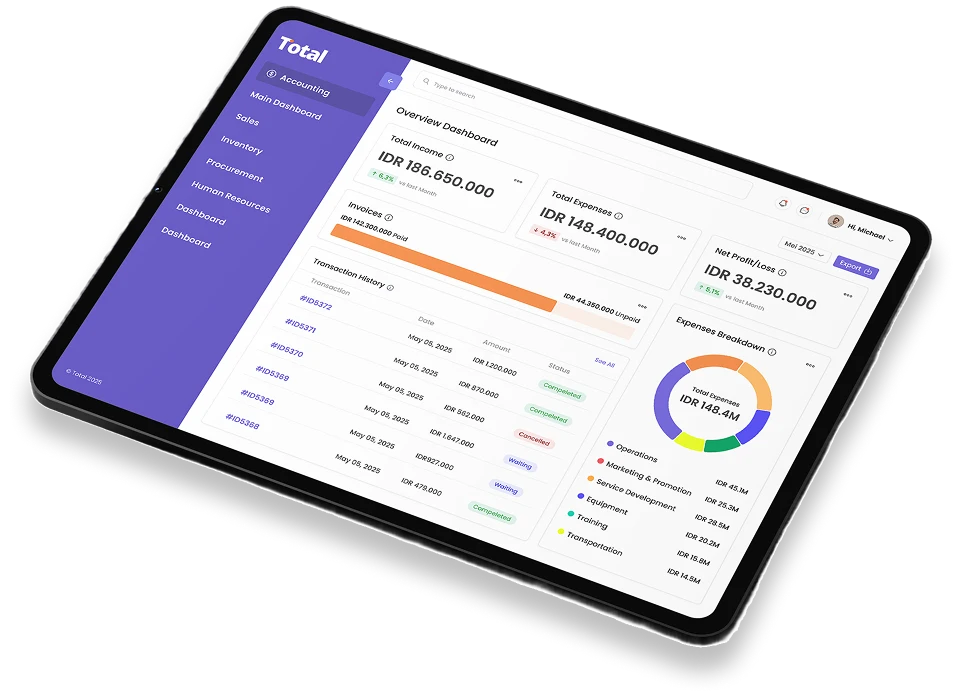

Optimalkan Manajemen Bisnis Anda dengan Solusi dari Total ERP

Total ERP menyediakan sistem ERP terintegrasi yang dirancang khusus untuk mengotomatisasi dan menyederhanakan proses bisnis, termasuk pengelolaan produksi di pabrik keramik. Dengan solusi yang komprehensif, perusahaan dapat mengatasi tantangan seperti pelaporan yang lambat, kesalahan data manual, dan sulitnya melacak status produksi secara real-time.

Melalui modul software manufaktur yang canggih, perusahaan dapat memproses perintah kerja lebih cepat, mengurangi human error, serta mendapatkan data yang akurat secara real-time. Sistem ini dilengkapi dengan fitur manajemen resep, kontrol kualitas di setiap tahap, dan integrasi langsung dengan modul akuntansi untuk memastikan setiap biaya tercatat dengan baik.

Sistem Total ERP dirancang dengan integrasi penuh antar modul, sehingga data dari berbagai departemen seperti akuntansi, inventaris, pembelian, dan penjualan dapat saling terhubung. Hal ini memberikan visibilitas yang lebih baik terhadap seluruh operasional bisnis dan memastikan setiap keputusan didasarkan pada informasi yang akurat dan terkini.

Fitur Software Manufaktur Total ERP:

- Manufacturing Production Scheduling: Membantu menyusun jadwal produksi berdasarkan data permintaan dan kapasitas pabrik, sehingga proses produksi berjalan lebih teratur dan efisien, terutama dalam optimalisasi penggunaan kiln.

- Secret Recipe/BoM (Bill of Materials): Mengelola resep atau komposisi bahan baku keramik dan glasir secara terpusat dan terstruktur, memastikan standar kualitas produk tetap terjaga di setiap batch produksi.

- Manufacturing Quality Control: Menyediakan sistem kontrol kualitas menyeluruh pada setiap tahap, dari bahan baku hingga produk jadi, sehingga cacat produksi dapat diminimalisir secara signifikan.

- Machine Maintenance Management: Menjadwalkan pemeliharaan mesin dan tungku pembakaran secara otomatis untuk mencegah downtime yang tidak terduga dan menjaga produktivitas tetap tinggi.

- Real-Time Production Dashboard: Memberikan tampilan visual dan data real-time mengenai progres produksi, tingkat efisiensi, dan biaya, untuk membantu manajer mengambil keputusan lebih cepat dan akurat.

Dengan Total ERP, perusahaan Anda dapat meningkatkan efisiensi operasional, transparansi data, dan otomatisasi proses bisnis yang lebih baik. Untuk melihat bagaimana solusi kami dapat membantu bisnis Anda secara nyata, jangan ragu untuk mencoba demo gratisnya sekarang juga.

Kesimpulan

Dalam industri manufaktur keramik yang menuntut presisi, kualitas, dan efisiensi, bertahan dengan proses manual adalah resep untuk tertinggal dari persaingan. Tantangan kompleks mulai dari manajemen resep, kontrol kualitas, hingga penjadwalan produksi tidak dapat lagi diatasi secara efektif tanpa bantuan teknologi yang terintegrasi. Software manufaktur bukan lagi sebuah kemewahan, melainkan sebuah investasi fundamental yang menjadi tulang punggung operasional pabrik modern.

Dengan mengotomatiskan proses, menyediakan data real-time yang akurat, dan mengintegrasikan seluruh departemen, software ini memberdayakan para pemimpin bisnis untuk membuat keputusan yang lebih cerdas dan strategis. Adopsi teknologi yang tepat akan mentransformasi tantangan menjadi keunggulan kompetitif, memungkinkan pabrik keramik Anda untuk tidak hanya bertahan tetapi juga berkembang pesat dengan meningkatkan kualitas produk, menekan biaya, dan memaksimalkan profitabilitas.

Frequently Asked Question

Manfaat utamanya adalah meningkatkan efisiensi operasional secara menyeluruh. Ini mencakup standardisasi resep untuk konsistensi produk, peningkatan kontrol kualitas untuk mengurangi cacat, optimalisasi jadwal produksi untuk menekan biaya energi, dan penyediaan data biaya real-time untuk keputusan bisnis yang lebih baik.

Tingkat kesulitan implementasi bervariasi tergantung pada vendor dan kompleksitas proses Anda. Namun, vendor yang baik akan menyediakan manajer implementasi khusus, pelatihan menyeluruh bagi tim Anda, dan dukungan teknis untuk memastikan proses transisi berjalan lancar dan sesuai dengan kebutuhan unik pabrik Anda.

Ya, salah satu fitur inti dari software manufaktur yang baik adalah modul Bill of Materials (BOM) dan manajemen resep. Anda dapat menyimpan formula yang sangat detail dan spesifik, mengontrol versi resep, dan memastikan setiap batch produksi menggunakan komposisi yang tepat untuk menjaga konsistensi kualitas.

Software ini membantu melalui modul Quality Control yang memungkinkan Anda menetapkan standar kualitas di setiap tahap produksi. Operator dapat mencatat setiap temuan cacat secara langsung di sistem, yang memungkinkan manajer untuk segera menganalisis data, mengidentifikasi akar penyebab masalah (misalnya, suhu kiln yang tidak stabil atau masalah pada bahan baku), dan mengambil tindakan perbaikan dengan cepat.

Banyak penyedia software manufaktur modern, termasuk Total ERP, menawarkan solusi yang skalabel dengan model harga yang fleksibel, seperti langganan bulanan. Ini membuat teknologi ERP lebih terjangkau bagi bisnis skala kecil dan menengah, memungkinkan mereka untuk menikmati manfaat efisiensi dan kontrol tanpa harus mengeluarkan investasi modal yang besar di awal.