Dalam dunia manufaktur yang kompetitif, kegagalan mengelola material secara efisien dapat menyebabkan penundaan produksi, pembengkakan biaya inventaris, dan ketidakpuasan pelanggan. Bayangkan skenario di mana lini produksi berhenti total hanya karena satu komponen kehabisan stok, atau sebaliknya, gudang Anda penuh dengan bahan baku yang tidak terpakai dan mengikat arus kas perusahaan. Masalah-masalah ini adalah tantangan nyata yang dihadapi banyak manajer produksi dan pemilik bisnis setiap hari. Untuk mengatasi kompleksitas ini, perusahaan modern mengandalkan sebuah sistem teruji yang disebut Material Requirement Planning (MRP).

MRP bukanlah sekadar perangkat lunak, melainkan sebuah metodologi strategis yang dirancang untuk menjawab tiga pertanyaan fundamental: apa yang dibutuhkan, berapa banyak yang dibutuhkan, dan kapan dibutuhkan. Dengan mengintegrasikan data dari jadwal produksi, daftar material, dan catatan inventaris, sistem MRP memastikan setiap komponen tersedia pada waktu yang tepat, dalam jumlah yang tepat, tanpa menyebabkan kelebihan stok. Artikel ini akan mengupas tuntas konsep MRP, mulai dari definisi dasarnya, evolusinya, cara kerjanya secara praktis, hingga tantangan implementasinya, untuk memberikan Anda pemahaman menyeluruh dalam mengoptimalkan operasional manufaktur Anda.

Key Takeaways

Material Requirement Planning (MRP) adalah sistem untuk mengelola inventaris dan menjadwalkan produksi agar bahan baku tersedia tepat waktu dan jumlah.

Implementasi MRP bertujuan mengoptimalkan level inventaris, meningkatkan efisiensi produksi, mengurangi biaya total, dan meningkatkan kepuasan pelanggan.

Keberhasilan MRP sangat bergantung pada akurasi tiga komponen utama: Jadwal Induk Produksi (MPS), Bill of Materials (BOM), dan Data Status Inventaris (ISR).

Apa Itu Material Requirement Planning (MRP)?

Material Requirement Planning (MRP) adalah sebuah sistem perencanaan dan kontrol berbasis komputer yang berfungsi untuk mengelola inventaris, menjadwalkan produksi, dan memastikan ketersediaan material yang diperlukan untuk proses manufaktur. Tujuan utamanya adalah menyeimbangkan permintaan pasar dengan pasokan material secara efisien, sehingga perusahaan dapat memproduksi barang sesuai jadwal tanpa mengalami kekurangan atau kelebihan persediaan. Sistem ini bekerja dengan mengolah tiga informasi utama: jadwal produksi induk (apa yang akan diproduksi), struktur produk atau bill of materials (komponen apa saja yang dibutuhkan), dan data status inventaris (apa yang sudah dimiliki). Dengan informasi tersebut, MRP secara otomatis menghitung kebutuhan material bersih dan merekomendasikan kapan pesanan pembelian atau perintah kerja produksi harus dibuat.

Secara esensial, MRP bertindak sebagai otak dari operasional logistik dan produksi, mengubah rencana penjualan dan produksi menjadi serangkaian tindakan yang terkoordinasi untuk pengadaan material. Sistem ini sangat krusial bagi perusahaan manufaktur karena kemampuannya untuk mengurangi biaya penyimpanan inventaris, meminimalkan risiko kehabisan stok yang dapat menghentikan produksi, dan meningkatkan efisiensi alur kerja secara keseluruhan. Dengan visibilitas yang jelas terhadap kebutuhan material di masa depan, manajer dapat membuat keputusan yang lebih akurat, menegosiasikan harga yang lebih baik dengan pemasok, dan memastikan setiap sumber daya digunakan secara optimal. Pada akhirnya, implementasi MRP yang efektif akan menghasilkan proses produksi yang lebih ramping, responsif, dan menguntungkan.

Perbedaan Mendasar Antara MRP I dan MRP II

Seiring berjalannya waktu, konsep Material Requirement Planning telah berevolusi untuk menjawab kebutuhan bisnis yang semakin kompleks, yang melahirkan dua terminologi utama: MRP I dan MRP II. Meskipun sering dianggap sama, keduanya memiliki cakupan dan fungsi yang berbeda secara signifikan. Memahami perbedaan ini penting untuk mengetahui sejauh mana sebuah sistem dapat mengoptimalkan operasional perusahaan, dari sekadar manajemen material hingga perencanaan sumber daya manufaktur secara menyeluruh. Berikut adalah penjabaran detail mengenai kedua sistem tersebut dan bagaimana evolusinya membentuk fondasi bagi sistem ERP modern.

1. MRP I (Material Requirement Planning)

MRP I adalah sistem generasi pertama yang fokus utamanya terbatas pada pengelolaan material dan inventaris. Sistem ini dirancang sebagai alat hitung untuk memastikan semua bahan baku dan komponen yang diperlukan untuk produksi tersedia tepat waktu, berdasarkan jadwal produksi induk dan bill of materials. MRP I beroperasi dalam lingkup yang relatif tertutup, hanya berfokus pada “apa,” “berapa banyak,” dan “kapan” material harus dipesan tanpa mempertimbangkan kapasitas produksi, sumber daya manusia, atau aspek keuangan. Oleh karena itu, MRP I lebih bersifat sebagai sistem kontrol inventaris dan pemesanan yang reaktif terhadap rencana produksi yang sudah ditetapkan.

2. MRP II (Manufacturing Resource Planning)

MRP II merupakan pengembangan signifikan dari MRP I yang memperluas cakupannya dari sekadar material menjadi perencanaan seluruh sumber daya manufaktur. Selain mengelola inventaris, MRP II mengintegrasikan aspek-aspek krusial lainnya seperti perencanaan kapasitas mesin (capacity planning), penjadwalan tenaga kerja, dan bahkan simulasi keuangan dari rencana produksi. Sistem ini tidak hanya menjawab “apa” dan “kapan” material dibutuhkan, tetapi juga “apakah kita memiliki kapasitas untuk memproduksinya?”. Dengan demikian, MRP II memungkinkan perusahaan untuk melakukan perencanaan “what-if” dan menciptakan loop umpan balik antara perencanaan dan lantai produksi, menjadikannya sistem proaktif yang lebih strategis.

3. Evolusi menuju ERP (Enterprise Resource Planning)

Evolusi tidak berhenti di MRP II; konsep ini kemudian berkembang lebih jauh menjadi Enterprise Resource Planning (ERP). Jika MRP II mengintegrasikan semua fungsi di dalam lantai manufaktur, maka ERP mengintegrasikan seluruh departemen di dalam perusahaan, mulai dari manufaktur, keuangan, sumber daya manusia (HR), penjualan, hingga manajemen hubungan pelanggan (CRM). Software manufaktur seperti yang ditawarkan oleh Total ERP menyediakan platform terpusat di mana data dari semua departemen saling terhubung, memberikan visibilitas 360 derajat terhadap seluruh operasional bisnis. Dengan demikian, ERP adalah puncak evolusi dari MRP, yang memungkinkan pengambilan keputusan strategis yang terinformasi dan terintegrasi di seluruh organisasi.

Tujuan dan Manfaat Utama Implementasi MRP

Implementasi sistem Material Requirement Planning (MRP) bukan sekadar investasi teknologi, melainkan sebuah langkah strategis untuk mentransformasi efisiensi dan profitabilitas operasional manufaktur. Tujuan utamanya adalah menciptakan alur produksi yang lancar, dapat diprediksi, dan hemat biaya dengan memastikan keseimbangan sempurna antara permintaan dan pasokan. Ketika diterapkan dengan benar, MRP memberikan serangkaian manfaat nyata yang dirasakan di seluruh rantai nilai, mulai dari lantai produksi hingga laporan keuangan. Berikut adalah beberapa manfaat paling signifikan yang dapat diperoleh perusahaan dari implementasi sistem MRP.

1. Mengoptimalkan level inventaris

Salah satu manfaat terbesar dari MRP adalah kemampuannya untuk menjaga tingkat persediaan pada level optimal, yang secara langsung mengurangi biaya penyimpanan (holding cost) seperti sewa gudang, asuransi, dan risiko kerusakan barang. Sistem ini memastikan perusahaan hanya memesan material yang benar-benar dibutuhkan dan tepat pada saat dibutuhkan (just-in-time), sehingga mencegah penumpukan stok yang tidak perlu. Dengan mengurangi inventaris berlebih, perusahaan dapat membebaskan modal kerja yang sebelumnya terikat pada stok dan mengalihkannya untuk investasi lain yang lebih produktif, seperti pengembangan produk atau ekspansi pasar.

2. Meningkatkan efisiensi penjadwalan produksi

MRP menyediakan visibilitas yang jelas mengenai ketersediaan setiap komponen, memungkinkan manajer produksi untuk membuat jadwal yang realistis dan dapat dieksekusi tanpa hambatan. Dengan mengetahui kapan material akan tiba, perusahaan dapat merencanakan urutan kerja, alokasi mesin, dan penugasan tenaga kerja dengan lebih efisien, sehingga mengurangi waktu henti (downtime) yang mahal. Penjadwalan yang lebih baik juga berarti perusahaan dapat memberikan estimasi waktu penyelesaian pesanan yang lebih akurat kepada pelanggan, yang pada akhirnya meningkatkan kepercayaan dan kepuasan mereka.

3. Mengurangi biaya produksi total

Dengan perencanaan material yang akurat, perusahaan dapat menghindari pembelian darurat yang seringkali lebih mahal dan mengurangi pemborosan bahan baku akibat kesalahan produksi atau kedaluwarsa. MRP juga membantu mengoptimalkan proses produksi dengan memastikan semua sumber daya, baik material maupun mesin, digunakan secara maksimal. Efisiensi ini secara kumulatif dapat menurunkan harga pokok produksi (COGS) per unit, meningkatkan margin keuntungan, dan membuat harga produk lebih kompetitif di pasar.

4. Meningkatkan kepuasan pelanggan

Pada akhirnya, semua manfaat operasional dari MRP bermuara pada satu tujuan bisnis utama: meningkatkan kepuasan pelanggan. Dengan proses produksi yang lebih lancar dan terprediksi, perusahaan dapat memenuhi tanggal pengiriman yang dijanjikan secara konsisten, mengurangi lead time pesanan, dan lebih cepat merespons perubahan permintaan pasar. Kemampuan untuk mengirimkan produk yang tepat, dalam jumlah yang tepat, dan pada waktu yang tepat adalah fondasi dari layanan pelanggan yang unggul dan akan membangun loyalitas jangka panjang.

Tiga Komponen Kunci dalam Sistem MRP

Agar sistem Material Requirement Planning (MRP) dapat berfungsi secara akurat dan efektif, ia bergantung pada tiga pilar informasi utama yang saling terkait. Ketiga komponen ini berfungsi sebagai input data fundamental yang akan diolah oleh sistem untuk menghasilkan rencana pembelian dan produksi yang detail. Kualitas dan akurasi dari setiap input ini sangat menentukan keandalan output yang dihasilkan, sehingga pemahaman mendalam terhadap masing-masing komponen adalah kunci keberhasilan implementasi MRP. Berikut adalah tiga komponen esensial yang menjadi fondasi dari setiap sistem MRP.

1. Jadwal Induk Produksi (Master Production Schedule/MPS)

Jadwal Induk Produksi adalah dokumen yang merinci produk akhir apa yang akan diproduksi, berapa jumlahnya, dan kapan produk tersebut harus selesai. MPS merupakan turunan dari rencana penjualan agregat dan perkiraan permintaan (demand forecast), yang berfungsi sebagai “perintah” utama bagi sistem MRP. Dokumen ini tidak hanya berisi pesanan yang sudah dikonfirmasi dari pelanggan tetapi juga permintaan yang diantisipasi untuk menjaga stok pengaman. Akurasi MPS sangat krusial, karena setiap kesalahan dalam jadwal ini akan berdampak langsung pada seluruh perhitungan kebutuhan material di bawahnya.

2. Bill of Materials (BOM)

Bill of Materials adalah daftar terstruktur yang berisi semua bahan baku, komponen, sub-rakitan, dan jumlah yang dibutuhkan untuk memproduksi satu unit produk akhir. Sering disebut sebagai “resep” produk, BOM menyajikan hubungan hierarkis antara produk jadi dan semua komponen pembentuknya. Sebuah BOM yang akurat dan terperinci sangat penting bagi MRP untuk dapat memecah kebutuhan produk akhir menjadi kebutuhan komponen individual. Kesalahan sekecil apa pun dalam BOM, seperti jumlah komponen yang salah atau item yang hilang, akan menyebabkan perhitungan kebutuhan material yang tidak akurat dan berpotensi mengganggu seluruh proses produksi.

3. Data Status Inventaris (Inventory Status Records/ISR)

Data Status Inventaris adalah catatan real-time yang berisi informasi detail mengenai setiap item dalam persediaan, termasuk jumlah stok yang ada di tangan, stok yang sedang dalam pesanan (dijadwalkan tiba), dan alokasi stok untuk pesanan lain. ISR juga mencakup informasi penting lainnya seperti lead time pemasok, ukuran lot pemesanan, dan tingkat stok pengaman (safety stock). Data ini memungkinkan sistem MRP untuk menghitung kebutuhan bersih (net requirements) dengan cara mengurangkan stok yang tersedia dan yang akan datang dari kebutuhan kotor (gross requirements), sehingga perusahaan tidak memesan material yang sebenarnya sudah dimiliki.

Panduan Langkah-Demi-Langkah Cara Kerja MRP

Proses kerja Material Requirement Planning (MRP) pada dasarnya adalah sebuah alur logika terstruktur yang mengubah rencana produksi tingkat tinggi menjadi jadwal tindakan yang detail untuk pengadaan dan produksi. Sistem ini bekerja secara sistematis melalui serangkaian perhitungan untuk memastikan setiap komponen tersedia tepat pada saat dibutuhkan. Memahami alur kerja ini membantu manajer dan tim operasional untuk melihat bagaimana keputusan di satu tahap dapat memengaruhi tahap lainnya. Berikut adalah panduan langkah-demi-langkah yang menjelaskan bagaimana sistem MRP beroperasi dari awal hingga akhir.

- Langkah 1: Analisis Kebutuhan dan Permintaan (Demand Forecasting)

Proses dimulai dengan mengidentifikasi kebutuhan kotor (gross requirements) untuk produk akhir, yang datanya diambil dari Jadwal Induk Produksi (MPS). MPS sendiri merupakan hasil dari perkiraan permintaan dan pesanan aktual dari pelanggan. Pada tahap ini, sistem MRP menentukan berapa banyak unit produk jadi yang harus diproduksi dalam periode waktu tertentu (misalnya, mingguan atau bulanan) untuk memenuhi komitmen kepada pelanggan dan menjaga tingkat persediaan yang diinginkan. - Langkah 2: Pengecekan Kebutuhan Material dengan BOM

Setelah mengetahui jumlah produk akhir yang harus dibuat, sistem MRP akan “meledakkan” Bill of Materials (BOM) untuk setiap produk tersebut. Proses ini memecah kebutuhan produk akhir menjadi daftar rinci semua komponen, sub-rakitan, dan bahan baku yang diperlukan untuk memproduksinya. Sebagai contoh, jika perusahaan perlu membuat 100 meja, sistem akan menggunakan BOM untuk menghitung bahwa dibutuhkan 100 daun meja, 400 kaki meja, dan 1600 sekrup. - Langkah 3: Verifikasi Stok Tersedia (Inventory Checking)

Selanjutnya, sistem akan memeriksa Data Status Inventaris (ISR) untuk setiap komponen yang teridentifikasi pada langkah sebelumnya. Tujuannya adalah untuk mengetahui berapa banyak stok dari setiap item yang saat ini tersedia di gudang (on-hand inventory) dan berapa banyak yang sedang dalam perjalanan dari pemasok (scheduled receipts). Tahap ini sangat penting untuk mencegah pembelian ganda dan memanfaatkan persediaan yang sudah ada secara maksimal. - Langkah 4: Perhitungan Kebutuhan Bersih (Net Requirements)

Dengan data kebutuhan kotor dari BOM dan data ketersediaan stok dari ISR, sistem MRP kemudian menghitung kebutuhan bersih untuk setiap komponen. Menurut berbagai sumber ahli seperti APICS, rumus sederhananya adalah: Kebutuhan Bersih = Kebutuhan Kotor – (Stok Tersedia + Stok dalam Pesanan). Hasil dari perhitungan ini adalah jumlah material yang benar-benar perlu dipesan atau diproduksi untuk memenuhi jadwal produksi. - Langkah 5: Penjadwalan Pesanan Produksi dan Pembelian

Langkah terakhir adalah membuat rencana tindakan berdasarkan kebutuhan bersih. Sistem MRP akan secara otomatis menghasilkan rekomendasi pesanan, yang bisa berupa Perintah Pembelian (Purchase Order) kepada pemasok untuk bahan baku atau Perintah Kerja (Work Order) untuk departemen produksi internal untuk membuat sub-rakitan. Penjadwalan ini dilakukan dengan memperhitungkan lead time (waktu tunggu) untuk setiap item, memastikan pesanan dibuat cukup awal agar material tiba tepat pada saat dibutuhkan.

Contoh Praktis Penerapan Material Requirement Planning

Untuk memahami cara kerja MRP secara lebih nyata, mari kita gunakan sebuah studi kasus sederhana. Bayangkan sebuah perusahaan bernama “FurniCraft” yang memproduksi meja kayu. Untuk bulan depan, berdasarkan pesanan pelanggan dan perkiraan penjualan, Jadwal Induk Produksi (MPS) menetapkan bahwa FurniCraft harus memproduksi 100 unit Meja Model “Classic”. Sistem MRP akan menggunakan informasi ini sebagai titik awal untuk merencanakan seluruh kebutuhan material yang diperlukan.

Pertama, sistem akan mengakses Bill of Materials (BOM) untuk Meja “Classic”, yang menyatakan bahwa untuk membuat satu meja, dibutuhkan: 1 Daun Meja, 4 Kaki Meja, dan 16 Sekrup. Berdasarkan MPS, sistem menghitung kebutuhan kotor: 100 Daun Meja, 400 Kaki Meja, dan 1600 Sekrup. Selanjutnya, sistem memeriksa Data Status Inventaris (ISR) dan menemukan bahwa di gudang sudah tersedia 20 Daun Meja, 150 Kaki Meja, dan 2000 Sekrup. Selain itu, ada pesanan 50 Kaki Meja yang dijadwalkan tiba minggu depan. Dengan data ini, MRP menghitung kebutuhan bersih: 80 Daun Meja (100-20), 200 Kaki Meja (400-150-50), dan 0 Sekrup (1600-2000, yang berarti ada surplus). Berdasarkan perhitungan ini, sistem secara otomatis akan merekomendasikan pembuatan Perintah Pembelian untuk 80 Daun Meja dan 200 Kaki Meja, dengan jadwal pemesanan yang disesuaikan dengan lead time masing-masing pemasok.

Tantangan Umum dalam Implementasi MRP dan Solusinya

Meskipun Material Requirement Planning (MRP) menawarkan manfaat yang luar biasa, implementasinya tidak selalu berjalan mulus dan seringkali dihadapkan pada berbagai tantangan. Kegagalan dalam mengantisipasi dan mengatasi tantangan ini dapat mengurangi efektivitas sistem, bahkan menyebabkan lebih banyak masalah daripada yang diselesaikannya. Namun, dengan pemahaman yang baik dan strategi yang tepat, tantangan-tantangan ini dapat diatasi, terutama dengan bantuan teknologi yang lebih canggih seperti sistem ERP terintegrasi.

1. Akurasi data yang rendah

Prinsip “Garbage In, Garbage Out” (GIGO) sangat berlaku untuk sistem MRP. Jika data input seperti BOM, catatan inventaris, atau MPS tidak akurat, maka output yang dihasilkan juga akan salah. Ketidakakuratan ini bisa disebabkan oleh kesalahan entri data manual, keterlambatan pembaruan stok, atau perubahan desain produk yang tidak tercatat, yang pada akhirnya menyebabkan kekurangan atau kelebihan material yang signifikan.

2. Kompleksitas implementasi dan biaya

Menerapkan sistem MRP, terutama untuk pertama kalinya, adalah proyek yang kompleks dan seringkali mahal. Prosesnya melibatkan migrasi data, konfigurasi sistem, dan perubahan alur kerja yang sudah ada, yang membutuhkan investasi waktu, sumber daya, dan finansial yang tidak sedikit. Tanpa perencanaan yang matang dan komitmen dari manajemen puncak, proyek implementasi bisa melampaui anggaran dan jadwal yang ditetapkan.

3. Kurangnya pelatihan dan adopsi pengguna

Sebuah sistem canggih tidak akan berguna jika tim yang mengoperasikannya tidak memahami cara kerjanya atau menolak untuk menggunakannya. Resistensi terhadap perubahan dan kurangnya pelatihan yang memadai dapat menyebabkan pengguna kembali ke metode manual atau menggunakan sistem secara tidak benar. Hal ini pada akhirnya akan merusak integritas data dan menggagalkan tujuan utama dari implementasi MRP.

4. Solusi: Peran sistem ERP terintegrasi

Banyak dari tantangan di atas dapat diatasi dengan mengimplementasikan MRP sebagai bagian dari sistem Enterprise Resource Planning (ERP) yang terintegrasi seperti Total ERP. Sistem ERP menghubungkan data dari berbagai departemen secara real-time, sehingga data inventaris, penjualan, dan produksi selalu sinkron dan akurat. Selain itu, platform ERP modern dirancang dengan antarmuka yang lebih ramah pengguna dan menyediakan modul pelatihan yang komprehensif, sehingga mempermudah proses adopsi dan memastikan semua tim dapat memanfaatkan sistem secara maksimal untuk pengambilan keputusan yang lebih baik.

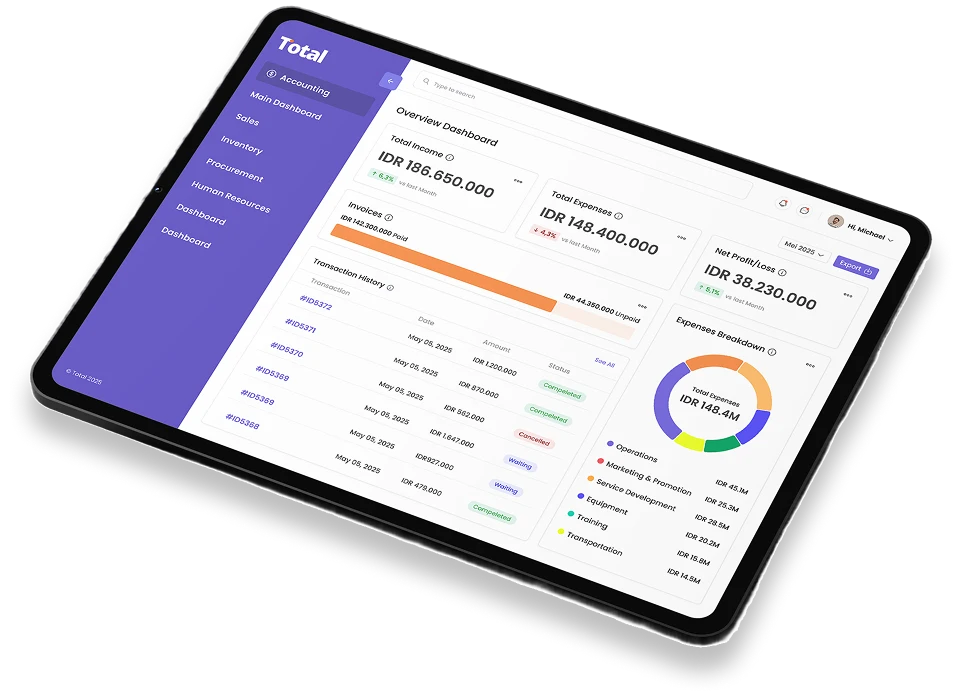

Optimalkan Manajemen Bisnis Anda dengan Solusi dari Total ERP

Total ERP menyediakan sistem ERP terintegrasi yang dirancang khusus untuk mengotomatisasi dan menyederhanakan proses manufaktur, termasuk perencanaan kebutuhan material. Dengan solusi yang komprehensif, perusahaan dapat mengatasi tantangan seperti data yang tidak akurat, penundaan produksi, dan kesulitan melacak ketersediaan material secara real-time.

Melalui modul software manufaktur yang canggih, perusahaan dapat memproses perencanaan produksi lebih cepat, mengurangi human error, serta mendapatkan data inventaris yang akurat secara real-time. Sistem ini dilengkapi dengan fitur otomasi penjadwalan, manajemen BOM, dan integrasi langsung dengan modul akuntansi untuk memastikan setiap aspek produksi tercatat dengan baik.

Sistem Total ERP dirancang dengan integrasi penuh antar modul, sehingga data dari berbagai departemen seperti akuntansi, inventaris, pembelian, dan penjualan dapat saling terhubung. Hal ini memberikan visibilitas yang lebih baik terhadap seluruh operasional bisnis dan memastikan setiap keputusan didasarkan pada informasi yang akurat dan terkini.

Fitur Software Manufaktur Total ERP:

- Manufacturing Production Scheduling: Membantu menyusun jadwal produksi berdasarkan data permintaan dan kapasitas pabrik, sehingga proses produksi berjalan lebih teratur dan efisien.

- Secret Recipe/BoM (Bill of Materials): Mengelola resep atau komposisi bahan secara rahasia dan terstruktur, memastikan standar kualitas produk tetap terjaga di setiap batch produksi.

- Manufacturing Quality Control: Menyediakan sistem kontrol kualitas menyeluruh pada setiap tahap, sehingga produk yang dihasilkan konsisten sesuai standar yang ditetapkan.

- Machine Maintenance Management: Menjadwalkan pemeliharaan mesin secara otomatis untuk mencegah downtime tak terduga dan menjaga produktivitas operasional tetap tinggi.

- Real-Time Production Dashboard: Memberikan tampilan visual dan data produksi real-time untuk membantu manajer mengambil keputusan lebih cepat dan akurat.

Dengan Total ERP, perusahaan Anda dapat meningkatkan efisiensi operasional, transparansi data, dan otomatisasi proses manufaktur yang lebih baik. Untuk melihat bagaimana solusi kami dapat membantu bisnis Anda secara nyata, jangan ragu untuk mencoba demo gratisnya sekarang juga.

Kesimpulan

Material Requirement Planning (MRP) telah terbukti menjadi metodologi yang sangat fundamental dan transformatif bagi industri manufaktur. Dengan kemampuannya untuk merencanakan dan mengontrol kebutuhan material secara sistematis, MRP memungkinkan perusahaan untuk beralih dari operasional yang reaktif dan penuh ketidakpastian menjadi proses yang terstruktur, efisien, dan dapat diprediksi. Dari mengurangi biaya inventaris yang tidak perlu, mengoptimalkan jadwal produksi, hingga pada akhirnya meningkatkan kepuasan pelanggan, manfaat dari implementasi MRP sangatlah nyata dan berdampak langsung pada profitabilitas bisnis.

Seiring dengan perkembangan teknologi, peran MRP kini semakin kuat ketika diintegrasikan dalam sebuah platform Enterprise Resource Planning (ERP) yang komprehensif. Sistem ERP modern tidak hanya menjalankan fungsi MRP klasik, tetapi juga menghubungkannya dengan seluruh aspek bisnis lainnya, mulai dari keuangan hingga sumber daya manusia, menciptakan ekosistem operasional yang sepenuhnya terpadu. Bagi para pemimpin bisnis di sektor manufaktur, memahami dan mengadopsi prinsip-prinsip MRP bukan lagi sebuah pilihan, melainkan sebuah keharusan untuk tetap kompetitif, lincah, dan siap menghadapi tantangan pasar di masa depan.

Frequently Asked Question

MRP (Material Requirement Planning) fokus pada manajemen material dan produksi. ERP (Enterprise Resource Planning) memiliki cakupan lebih luas, mengintegrasikan semua departemen seperti keuangan, HR, dan penjualan dalam satu sistem terpusat.

Akurasi data adalah fondasi MRP. Jika data inventaris, BOM, atau jadwal produksi salah, sistem akan menghasilkan rencana yang salah, menyebabkan kekurangan atau kelebihan stok yang merugikan.

MRP paling efektif untuk industri manufaktur dengan proses produksi berbasis perakitan atau batch yang memiliki BOM terstruktur, seperti otomotif, elektronik, dan furnitur. Industri lain mungkin memerlukan sistem perencanaan yang berbeda.