Dalam lanskap industri manufaktur yang sangat kompetitif, efisiensi dan presisi adalah dua pilar utama yang menopang keberhasilan sebuah bisnis. Banyak perusahaan berlomba-lomba mencari metode produksi yang tidak hanya cepat, tetapi juga konsisten dan hemat biaya. Di tengah pencarian ini, injection molding telah membuktikan dirinya sebagai tulang punggung produksi massal modern, memungkinkan pembuatan komponen plastik yang kompleks dengan kecepatan dan akurasi yang tak tertandingi, seringkali tanpa kita sadari dalam produk yang kita gunakan sehari-hari.

Bagi para pemimpin bisnis dan manajer operasional, memahami teknologi ini bukan sekadar persoalan teknis di lantai produksi, melainkan sebuah keputusan strategis yang berdampak langsung pada skala, kecepatan, dan profitabilitas. Menguasai seluk-beluk cetak injeksi berarti membuka potensi untuk menekan biaya, meningkatkan kualitas produk secara konsisten, dan mempercepat waktu peluncuran produk ke pasar. Artikel ini akan menjadi panduan komprehensif Anda, mengupas tuntas mulai dari proses dasar, analisis biaya, hingga bagaimana teknologi modern dapat membantu Anda mengoptimalkan setiap siklus produksi untuk mencapai keunggulan kompetitif yang berkelanjutan.

Key Takeaways

Injection molding adalah metode produksi massal untuk membuat produk plastik presisi dengan menyuntikkan material cair ke dalam cetakan di bawah tekanan tinggi.

Proses injection molding terdiri dari enam tahap siklus yang berulang: clamping, injection, dwelling, cooling, mold opening, dan ejection untuk efisiensi maksimal.

Meskipun efisien untuk volume tinggi, injection molding memerlukan investasi awal yang besar untuk tooling (cetakan) dan memiliki lead time yang panjang untuk pengembangan produk baru.

Apa Itu Injection Molding?

Secara sederhana, injection molding atau yang dikenal sebagai cetak injeksi, adalah sebuah metode produksi massal yang sangat efisien untuk menciptakan produk plastik dengan presisi tinggi. Proses ini bekerja dengan cara melelehkan material plastik dalam bentuk butiran (granul) dan menyuntikkannya ke dalam sebuah cetakan (mold) di bawah tekanan tinggi. Setelah material tersebut mendingin dan mengeras sesuai bentuk cetakan, produk jadi akan dikeluarkan, dan siklus ini dapat diulang ribuan hingga jutaan kali dengan konsistensi yang luar biasa. Teknik ini menjadi pilihan utama di berbagai industri, mulai dari otomotif, elektronik, hingga peralatan medis, karena kemampuannya menghasilkan komponen yang kompleks dalam volume besar dengan biaya per unit yang sangat rendah.

Dari perspektif bisnis, penguasaan teknologi injection molding bukan hanya soal teknis produksi, tetapi juga merupakan keputusan strategis yang berdampak langsung pada skala, kecepatan, dan profitabilitas. Kemampuannya untuk menghasilkan produk identik secara massal memastikan standarisasi kualitas yang sulit dicapai dengan metode lain, yang pada akhirnya membangun kepercayaan pelanggan dan reputasi merek. Selain itu, efisiensi material dan kecepatan siklus yang tinggi memungkinkan perusahaan menekan Harga Pokok Produksi (HPP) secara signifikan, memberikan keunggulan kompetitif di pasar yang padat. Dengan memahami dasar-dasar proses ini, para manajer dan pemilik usaha dapat membuat keputusan investasi yang lebih cerdas terkait peralatan, material, dan teknologi pendukung untuk mendorong pertumbuhan bisnis.

Bagaimana Proses Injection Molding Bekerja?

Secara fundamental, proses injection molding adalah sebuah siklus yang terstruktur dan berulang, dirancang untuk mencapai efisiensi maksimal dan hasil yang konsisten. Setiap siklus mengubah bahan baku plastik mentah menjadi produk jadi yang siap digunakan atau dirakit lebih lanjut. Proses ini sangat bergantung pada presisi mesin, kualitas cetakan, dan parameter yang diatur dengan cermat seperti suhu, tekanan, dan waktu. Untuk memahami alur kerjanya secara mendalam, mari kita bedah setiap tahapan yang terjadi dalam satu siklus produksi injection molding berikut ini.

1. Tahap clamping (penjepitan cetakan)

Proses dimulai dengan penjepitan dua bagian cetakan (mold) secara hidrolik dengan kekuatan yang sangat besar. Tahap ini krusial untuk memastikan cetakan tertutup rapat dan tidak akan terbuka akibat tekanan tinggi saat material plastik disuntikkan. Kekuatan penjepitan harus cukup untuk menahan gaya injeksi, karena kebocoran sekecil apa pun dapat menyebabkan cacat produk seperti flash (kelebihan material di tepi produk) dan mengganggu konsistensi hasil produksi.

2. Tahap injection (injeksi material)

Setelah cetakan tertutup rapat, material plastik dalam bentuk granul yang telah dilelehkan di dalam barel mesin disuntikkan dengan cepat ke dalam rongga cetakan. Proses ini dilakukan menggunakan mekanisme sekrup (screw) yang mendorong plastik cair melalui nozzle ke dalam cetakan. Volume, kecepatan, dan tekanan injeksi adalah parameter kritis yang harus dikontrol dengan presisi untuk memastikan seluruh rongga cetakan terisi sempurna sebelum material mulai mendingin.

3. Tahap dwelling (penekanan dan pendinginan awal)

Setelah rongga cetakan terisi penuh, tekanan tetap dipertahankan selama beberapa saat untuk memastikan semua bagian cetakan terisi padat dan untuk mengkompensasi penyusutan material saat mulai mendingin. Tahap ini, yang sering disebut juga sebagai packing atau holding, sangat penting untuk menghasilkan produk dengan detail yang tajam, dimensi yang akurat, dan menghindari cacat seperti sink marks (cekungan pada permukaan produk).

4. Tahap cooling (pendinginan)

Begitu tahap penekanan selesai, produk di dalam cetakan dibiarkan mendingin hingga mencapai suhu yang cukup solid untuk dikeluarkan tanpa mengalami deformasi. Waktu pendinginan merupakan bagian paling signifikan dari total waktu siklus, seringkali mencapai lebih dari 50%, dan sangat dipengaruhi oleh ketebalan produk, jenis material, serta efisiensi sistem pendingin pada cetakan. Optimalisasi tahap ini adalah kunci untuk meningkatkan kapasitas produksi secara keseluruhan.

5. Tahap mold opening (pembukaan cetakan)

Setelah produk cukup dingin dan padat, unit penjepit akan membuka kedua bagian cetakan secara perlahan. Gerakan ini harus terkontrol dengan baik untuk memastikan produk tidak rusak atau tersangkut saat cetakan terbuka. Sistem mekanis pada mesin akan menarik kembali bagian cetakan yang bergerak (moving platen) untuk memberikan ruang yang cukup bagi proses pengeluaran produk.

6. Tahap ejection (pengeluaran produk)

Terakhir, produk jadi didorong keluar dari rongga cetakan menggunakan pin ejektor atau mekanisme lainnya yang terpasang di dalam cetakan. Produk kemudian jatuh ke wadah penampung atau diambil oleh lengan robot untuk proses selanjutnya. Setelah produk berhasil dikeluarkan, cetakan akan kembali menutup, dan siklus baru siap dimulai kembali untuk memproduksi unit berikutnya. Siklus yang berulang ini adalah jantung dari efisiensi injection molding, di mana setiap detik yang dihemat dalam satu siklus akan berdampak besar pada output produksi harian. Karena itu, pemantauan dan analisis laporan produksi harian menjadi sangat penting untuk mengidentifikasi potensi bottleneck atau inefisiensi. Setiap tahapan harus dioptimalkan dan disinkronkan dengan sempurna untuk mencapai hasil terbaik. Keandalan mesin adalah faktor non-negosiasi dalam menjaga konsistensi siklus ini. Mesin yang terawat dengan baik akan memastikan parameter seperti tekanan, suhu, dan waktu tetap stabil dari satu siklus ke siklus berikutnya. Oleh karena itu, penjadwalan perawatan preventif berdasarkan laporan maintenance mesin yang teratur adalah investasi krusial untuk menghindari downtime yang mahal dan menjaga kualitas produk tetap pada standar tertinggi.

Kelebihan dan Kekurangan Injection Molding (Analisis Bisnis)

Sebagai seorang pemimpin bisnis, memahami kelebihan dan kekurangan suatu teknologi produksi adalah langkah fundamental sebelum melakukan investasi besar. Injection molding menawarkan potensi keuntungan yang luar biasa, namun juga datang dengan tantangan dan biaya awal yang signifikan. Keputusan untuk mengadopsi teknologi ini harus didasarkan pada analisis yang cermat terhadap model bisnis, volume produksi yang ditargetkan, dan strategi jangka panjang perusahaan. Berikut adalah analisis mendalam mengenai keuntungan strategis dan tantangan operasional yang perlu Anda pertimbangkan.

1. Kelebihan Injection Molding

Keunggulan utama dari injection molding terletak pada efisiensi dan skalabilitasnya yang tak tertandingi untuk produksi volume tinggi. Proses yang sangat otomatis memungkinkan biaya tenaga kerja per unit menjadi sangat rendah, sementara kecepatan siklus yang tinggi menghasilkan output produksi yang masif. Selain itu, teknologi ini menawarkan presisi dan kemampuan untuk mengulang (repeatability) yang luar biasa, memastikan setiap produk yang dihasilkan memiliki kualitas dan dimensi yang identik. Fleksibilitas dalam pemilihan material, dari plastik komoditas hingga polimer rekayasa berperforma tinggi, serta kemampuan untuk menciptakan desain yang sangat kompleks dengan detail rumit, menjadikannya solusi ideal untuk berbagai aplikasi industri.

2. Kekurangan Injection Molding

Tantangan terbesar dari injection molding adalah biaya investasi awal yang sangat tinggi, terutama untuk pembuatan cetakan (tooling) yang presisi. Biaya ini bisa mencapai puluhan hingga ratusan juta rupiah, tergantung pada kompleksitas dan ukuran produk, sehingga kurang cocok untuk produksi volume rendah atau prototipe. Selain itu, waktu tunggu (lead time) untuk desain dan fabrikasi cetakan bisa memakan waktu berminggu-minggu hingga berbulan-bulan, yang dapat memperlambat waktu peluncuran produk baru. Proses ini juga memiliki beberapa batasan desain, seperti kesulitan dalam membuat bagian dengan ketebalan dinding yang sangat bervariasi, yang memerlukan pertimbangan desain khusus (Design for Manufacturability). Meskipun biaya awal menjadi tantangan utama, ROI (Return on Investment) dari injection molding menjadi sangat menarik ketika volume produksi mencapai skala tertentu. Biaya cetakan yang tinggi akan teramortisasi seiring dengan jumlah unit yang diproduksi, sehingga biaya per unit menjadi sangat kompetitif. Oleh karena itu, analisis laporan perubahan modal dan proyeksi laporan laba rugi sangat penting untuk menentukan titik impas (break-even point) dan memastikan kelayakan finansial investasi ini. Untuk memitigasi kekurangan, perencanaan yang matang adalah kuncinya. Bekerja sama dengan desainer produk dan pembuat cetakan sejak awal dapat membantu mengoptimalkan desain untuk manufaktur, mengurangi kompleksitas cetakan, dan mempercepat waktu pengembangan. Selain itu, penggunaan software simulasi mold flow dapat membantu memprediksi dan mengatasi potensi masalah produksi sebelum cetakan dibuat, sehingga mengurangi risiko perbaikan yang mahal dan memakan waktu di kemudian hari.

Material Populer yang Digunakan dalam Injection Molding

Pemilihan material adalah salah satu keputusan paling strategis dalam proses injection molding, karena akan menentukan sifat mekanik, penampilan, daya tahan, dan biaya produk akhir. Ada ribuan jenis polimer yang tersedia, masing-masing dengan karakteristik unik yang cocok untuk aplikasi yang berbeda. Secara umum, material ini dapat diklasifikasikan menjadi dua kategori besar: termoplastik, yang dapat dilelehkan dan dibentuk berulang kali, dan termoset, yang mengalami perubahan kimia permanen saat dipanaskan dan tidak dapat didaur ulang dengan cara yang sama.

Termoplastik adalah jenis material yang paling umum digunakan karena fleksibilitas dan kemudahan pemrosesannya. Beberapa contoh yang populer termasuk Akrilonitril Butadiena Stirena (ABS) yang dikenal karena kekuatan dan ketahanannya terhadap benturan, sering digunakan untuk casing elektronik dan mainan. Polikarbonat (PC) menawarkan transparansi dan kekuatan yang luar biasa, ideal untuk lensa kacamata atau komponen otomotif. Sementara itu, Nilon (PA) memiliki ketahanan aus yang sangat baik dan koefisien gesekan yang rendah, menjadikannya pilihan utama untuk roda gigi, bantalan, dan komponen bergerak lainnya. Pemilihan di antara material-material ini seringkali merupakan trade-off antara biaya, performa, dan persyaratan estetika, sebagaimana dijelaskan oleh pakar industri di Creative Mechanisms.

Mengelola Biaya Produksi Injection Molding Secara Efektif

Profitabilitas dalam operasi injection molding sangat bergantung pada kemampuan untuk mengelola biaya produksi secara cermat dan efektif. Meskipun biaya per unit bisa sangat rendah pada volume tinggi, ada banyak variabel yang dapat mengikis margin keuntungan jika tidak dikontrol dengan baik. Manajemen biaya yang efektif bukan hanya tentang menekan pengeluaran, tetapi juga tentang memahami setiap komponen biaya dan dampaknya terhadap kualitas dan efisiensi. Untuk mengoptimalkan anggaran dan memaksimalkan laba, penting untuk membedah dan menganalisis komponen biaya utamanya.

1. Biaya tooling (pembuatan cetakan)

Ini adalah komponen biaya awal yang paling signifikan, mencakup desain, fabrikasi, dan pengujian cetakan. Biaya ini bersifat satu kali (one-time cost) namun sangat besar, sehingga perlu direncanakan dengan matang. Kompleksitas desain, jumlah rongga (cavity) dalam satu cetakan, dan material cetakan (baja vs. aluminium) sangat mempengaruhi total biaya.

2. Biaya material

Biaya ini bersifat variabel dan bergantung pada jenis polimer yang digunakan, harga pasar komoditas, dan volume pembelian. Pemilihan material yang tepat yang memenuhi spesifikasi teknis dengan harga paling efisien adalah kunci. Selain itu, pengelolaan limbah produksi (scrap) dan efisiensi penggunaan material juga berdampak langsung pada komponen biaya ini.

3. Biaya operasional (mesin dan tenaga kerja)

Komponen ini mencakup biaya listrik untuk menjalankan mesin, upah operator, dan biaya perawatan rutin. Waktu siklus (cycle time) adalah metrik paling penting di sini; semakin cepat siklus produksi, semakin rendah biaya operasional per unit. Otomatisasi proses, seperti penggunaan robot untuk mengeluarkan produk, dapat secara signifikan mengurangi biaya tenaga kerja.

4. Biaya overhead pabrik

Ini adalah biaya tidak langsung yang diperlukan untuk menjalankan fasilitas produksi, seperti sewa gedung, utilitas, asuransi, dan gaji staf administrasi. Mengalokasikan biaya overhead pabrik secara akurat ke setiap produk atau lini produksi sangat penting untuk mendapatkan gambaran biaya yang sebenarnya dan menetapkan harga jual yang tepat. Melacak semua komponen biaya ini secara manual sangatlah rumit, memakan waktu, dan rentan terhadap kesalahan yang dapat menyebabkan keputusan bisnis yang keliru. Penggunaan spreadsheet seringkali tidak lagi memadai seiring dengan meningkatnya kompleksitas operasi, menyebabkan kesulitan dalam mendapatkan data real-time. Inilah mengapa banyak perusahaan manufaktur modern beralih ke sistem terpusat untuk mendapatkan visibilitas penuh atas seluruh biaya produksi mereka. Sebuah modul manufaktur yang terintegrasi dalam sistem ERP (Enterprise Resource Planning) dapat menjadi solusi transformatif. Sistem ini secara otomatis melacak penggunaan material, jam kerja mesin, dan tenaga kerja untuk setiap perintah produksi, lalu mengkalkulasikan biaya aktual secara real-time. Dengan data yang akurat dan terpusat, manajer dapat dengan mudah membandingkan biaya aktual dengan anggaran, menganalisis profitabilitas per produk, dan mengidentifikasi area inefisiensi untuk perbaikan berkelanjutan.

Optimalisasi Proses Injection Molding dengan Teknologi

Di era Industri 4.0, mengandalkan proses manual dan intuisi saja tidak lagi cukup untuk bersaing di pasar manufaktur yang dinamis. Optimalisasi proses injection molding kini sangat bergantung pada adopsi teknologi canggih yang memungkinkan kontrol, pemantauan, dan analisis yang lebih baik. Integrasi sensor, otomatisasi, dan perangkat lunak cerdas memungkinkan perusahaan untuk meningkatkan efisiensi, mengurangi cacat produksi, dan merespons perubahan permintaan dengan lebih cepat. Teknologi ini mengubah pabrik dari sekadar tempat produksi menjadi ekosistem yang terhubung dan berbasis data.

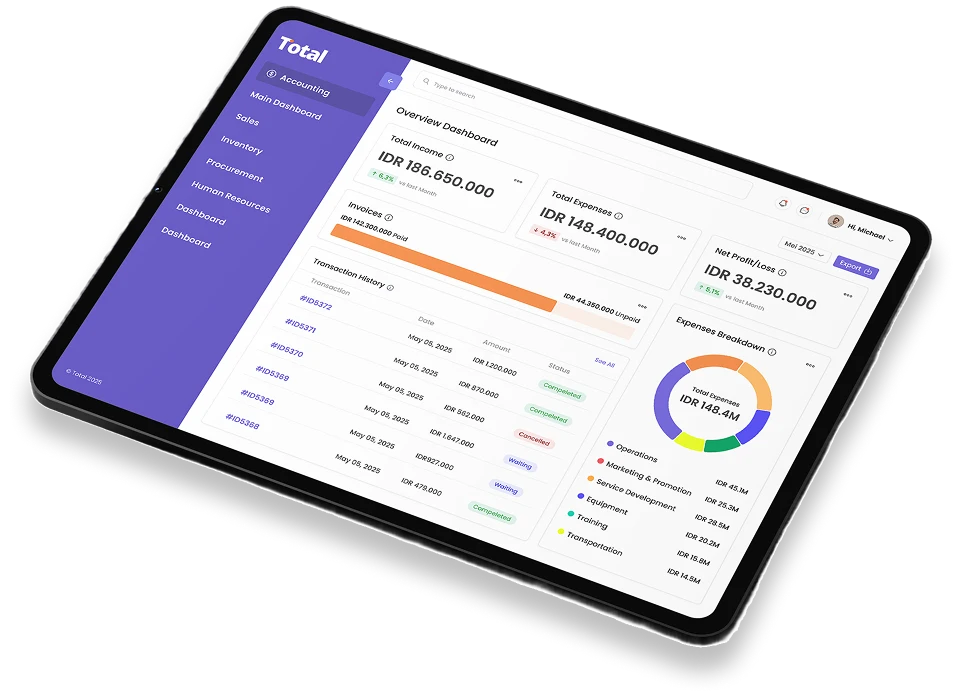

Pemanfaatan sensor IoT (Internet of Things) pada mesin injection molding memungkinkan pemantauan parameter kritis seperti suhu, tekanan, dan kelembaban secara real-time. Data ini dapat dianalisis untuk mendeteksi anomali atau penyimpangan dari kondisi ideal, memungkinkan tindakan korektif sebelum terjadi cacat produk. Selain itu, otomatisasi menggunakan lengan robot untuk tugas-tugas berulang seperti penanganan produk dan perakitan tidak hanya mengurangi biaya tenaga kerja tetapi juga meningkatkan konsistensi dan keselamatan kerja, yang tercermin dalam laporan K3 yang lebih baik. Namun, kekuatan sejati dari teknologi ini baru dapat dimaksimalkan ketika semua data terintegrasi dalam satu platform terpusat. Di sinilah peran software manufaktur menjadi sangat krusial. Sistem ERP bertindak sebagai otak dari operasi, menghubungkan data dari lantai produksi dengan departemen lain seperti perencanaan, inventaris, dan keuangan. Dengan ERP, penjadwalan produksi dapat dioptimalkan berdasarkan permintaan aktual dan ketersediaan mesin, sementara manajemen inventaris bahan baku dapat dilakukan secara otomatis untuk mencegah kekurangan stok. Kemampuan untuk menghasilkan laporan keuangan perusahaan manufaktur yang akurat dan terperinci, yang mengintegrasikan data biaya produksi secara langsung, memberikan para pemimpin bisnis wawasan yang tak ternilai untuk pengambilan keputusan strategis.

Optimalkan Manajemen Bisnis Anda dengan Solusi dari Total ERP

Total ERP menyediakan sistem ERP terintegrasi yang dirancang khusus untuk mengotomatisasi dan menyederhanakan proses manufaktur, termasuk operasional injection molding. Dengan solusi yang komprehensif, perusahaan dapat mengatasi tantangan seperti penjadwalan produksi yang tidak efisien, kontrol kualitas yang inkonsisten, dan sulitnya melacak biaya produksi secara real-time.

Melalui modul software manufaktur yang canggih, perusahaan dapat memproses perintah produksi lebih cepat, mengurangi human error, serta mendapatkan data operasional yang akurat secara real-time. Sistem ini dilengkapi dengan fitur penjadwalan produksi otomatis, manajemen resep rahasia (BoM), dan kontrol kualitas di setiap tahap untuk memastikan setiap produk memenuhi standar tertinggi.

Sistem Total ERP dirancang dengan integrasi penuh antar modul, sehingga data dari berbagai departemen seperti akuntansi, inventaris, pembelian, dan penjualan dapat saling terhubung. Hal ini memberikan visibilitas yang lebih baik terhadap seluruh operasional bisnis dan memastikan setiap keputusan didasarkan pada informasi yang akurat dan terkini.

Fitur Software Manufaktur Total ERP:

- Manufacturing Production Scheduling: Membantu menyusun jadwal produksi berdasarkan data permintaan dan kapasitas pabrik, sehingga proses produksi berjalan lebih teratur dan efisien.

- Secret Recipe/BoM (Bill of Materials): Mengelola resep atau komposisi bahan secara rahasia dan terstruktur, memastikan standar kualitas produk tetap terjaga di setiap batch produksi.

- Manufacturing Quality Control: Menyediakan sistem kontrol kualitas menyeluruh pada setiap tahap, sehingga produk yang dihasilkan konsisten sesuai standar yang ditetapkan.

- Machine Maintenance Management: Menjadwalkan pemeliharaan mesin otomatis untuk mencegah downtime dan menjaga produktivitas tetap tinggi.

- Real-Time Production Dashboard: Memberikan tampilan visual dan data real-time untuk membantu manajer mengambil keputusan lebih cepat dan akurat.

Dengan Total ERP, perusahaan Anda dapat meningkatkan efisiensi operasional, transparansi data, dan otomatisasi proses bisnis yang lebih baik. Untuk melihat bagaimana solusi kami dapat membantu bisnis Anda secara nyata, jangan ragu untuk mencoba demo gratisnya sekarang juga.

Kesimpulan

Injection molding adalah teknologi manufaktur yang kuat dan esensial, menawarkan efisiensi, presisi, dan skalabilitas yang tak tertandingi untuk produksi massal. Memahami setiap tahapan prosesnya, mulai dari penjepitan cetakan hingga pengeluaran produk, adalah fondasi bagi setiap bisnis yang ingin memanfaatkan potensinya secara penuh. Namun, pemahaman teknis saja tidak cukup. Keberhasilan dalam implementasi injection molding sangat bergantung pada kemampuan untuk menganalisis kelebihan dan kekurangannya dari perspektif bisnis, terutama dalam mengelola investasi awal yang tinggi dan mengoptimalkan setiap komponen biaya produksi.

Di tengah persaingan global yang ketat, pendekatan tradisional terhadap manufaktur tidak lagi memadai. Optimalisasi sejati dicapai melalui integrasi teknologi cerdas yang memberikan visibilitas dan kontrol penuh atas seluruh operasi. Implementasi sistem ERP manufaktur yang komprehensif bukan lagi sebuah kemewahan, melainkan sebuah keharusan strategis. Dengan platform terpusat, perusahaan dapat mengotomatiskan proses, melacak biaya secara real-time, meningkatkan kualitas, dan membuat keputusan berbasis data yang akurat, mengubah tantangan produksi menjadi keunggulan kompetitif yang berkelanjutan.

Frequently Asked Question

Waktu pembuatan cetakan sangat bervariasi, mulai dari 4 hingga 12 minggu, bahkan bisa lebih lama. Faktor utama yang mempengaruhinya adalah kompleksitas desain produk, jumlah rongga dalam cetakan, dan ketersediaan dari perusahaan pembuat cetakan.

Perbedaan utamanya terletak pada kecepatan, biaya, dan volume produksi. 3D printing sangat ideal untuk prototipe dan produksi volume rendah, namun prosesnya lambat dan biaya per unitnya tinggi. Sebaliknya, injection molding sangat cepat dan memiliki biaya per unit yang sangat rendah untuk produksi massal, tetapi memerlukan investasi awal yang besar untuk pembuatan cetakan.

Kualitas dipastikan melalui beberapa lapis kontrol, mulai dari desain produk, pemilihan material, pengaturan parameter mesin yang presisi, dan inspeksi kualitas berkala. Penggunaan software quality management juga sangat membantu dalam melacak standar dan mendokumentasikan hasil inspeksi.

Ya, ada proses serupa yang disebut Metal Injection Molding (MIM) dan Ceramic Injection Molding (CIM). Proses ini menggunakan material bubuk logam atau keramik yang dicampur dengan pengikat polimer untuk menghasilkan komponen yang padat dan presisi setelah melalui proses tambahan.