Memahami kapasitas produksi adalah fondasi utama bagi setiap bisnis yang ingin bertumbuh secara berkelanjutan dan efisien. Kapasitas produksi bukan sekadar angka output, melainkan cerminan dari kemampuan operasional perusahaan dalam memenuhi permintaan pasar, mengelola sumber daya, dan pada akhirnya, memaksimalkan profitabilitas. Tanpa pemahaman yang akurat, perusahaan berisiko kehilangan peluang penjualan karena under-capacity atau justru membuang biaya karena over-capacity.

Artikel ini akan membahas secara mendalam mulai dari konsep dasar, cara menghitung, hingga strategi praktis untuk mengoptimalkan kapasitas produksi Anda dengan dukungan teknologi modern. Dengan menguasai manajemen kapasitas, Anda dapat membuat keputusan yang lebih tepat, meningkatkan daya saing, dan membangun fondasi yang kokoh untuk pertumbuhan jangka panjang. Mari kita selami lebih dalam bagaimana Anda bisa mengendalikan dan memaksimalkan potensi produktif bisnis Anda.

Key Takeaways

Kapasitas produksi adalah output maksimum yang dapat dihasilkan perusahaan dalam periode waktu tertentu dengan sumber daya yang ada, krusial untuk perencanaan strategis dan pengendalian biaya.

Memahami tiga jenis kapasitas, yaitu desain, efektif, dan aktual, membantu perusahaan mengidentifikasi kesenjangan antara potensi ideal dan kinerja nyata di lapangan.

Faktor internal seperti tenaga kerja dan mesin, serta faktor eksternal seperti permintaan pasar, sangat memengaruhi tingkat kapasitas produksi yang bisa dicapai perusahaan.

Apa Itu Kapasitas Produksi dan Mengapa Penting bagi Bisnis?

Kapasitas produksi adalah jumlah output maksimum yang dapat dihasilkan oleh sebuah perusahaan, fasilitas, atau lini produksi dalam periode waktu tertentu dengan sumber daya yang tersedia. Bagi bisnis, mengukur kapasitas ini sangat krusial karena menjadi dasar untuk perencanaan strategis, pengambilan keputusan investasi, pemenuhan permintaan pelanggan, dan pengendalian biaya operasional. Pemahaman ini menjadi kompas yang mengarahkan setiap keputusan operasional agar selaras dengan tujuan besar perusahaan.

Memahami kapasitas produksi secara mendalam memungkinkan para pemimpin bisnis untuk menjawab pertanyaan-pertanyaan vital, seperti “Apakah kita siap menerima pesanan besar?” atau “Di mana letak inefisiensi dalam operasi kita?”. Kapasitas yang terkelola dengan baik adalah kunci untuk menjaga keseimbangan antara penawaran dan permintaan, yang secara langsung berdampak pada kesehatan finansial dan reputasi perusahaan di pasar. Untuk lebih jelasnya, mari kita bedah definisi dan peran strategisnya di bawah ini.

1. Definisi kapasitas produksi

Kapasitas produksi secara teknis merujuk pada volume output maksimal yang bisa dicapai dalam kondisi operasional normal selama periode waktu tertentu, baik itu harian, mingguan, atau bulanan. Kapasitas ini tidak hanya diukur dari kemampuan mesin, tetapi juga melibatkan ketersediaan tenaga kerja terampil, efisiensi alur kerja, dan pasokan bahan baku yang stabil. Dengan kata lain, ini adalah batas atas kemampuan produktif perusahaan Anda yang realistis, yang menjadi tolok ukur utama dalam mengevaluasi performa dan potensi pertumbuhan operasional.

2. Peran strategis kapasitas produksi dalam bisnis

Kapasitas produksi memegang peran sentral dalam pengambilan keputusan strategis yang berdampak langsung pada keunggulan kompetitif dan profitabilitas perusahaan. Kapasitas yang tepat memungkinkan perusahaan memenuhi permintaan pasar secara konsisten, yang krusial untuk menjaga kepuasan dan loyalitas pelanggan. Selain itu, pemahaman yang akurat tentang kapasitas membantu dalam perencanaan anggaran, penjadwalan produksi, dan manajemen inventaris, sehingga mencegah pemborosan sumber daya. Pada level yang lebih tinggi, analisis kapasitas menjadi dasar untuk keputusan investasi jangka panjang, seperti ekspansi pabrik atau adopsi teknologi baru.

Memahami 3 Jenis Utama Kapasitas Produksi

Dalam manajemen operasional, kapasitas produksi tidak dilihat sebagai satu angka tunggal, melainkan terbagi menjadi tiga jenis utama yang memberikan gambaran berlapis tentang kemampuan perusahaan. Ketiga jenis ini adalah kapasitas desain, kapasitas efektif, dan kapasitas aktual. Setiap jenis kapasitas memberikan perspektif yang berbeda tentang potensi dan realitas operasional perusahaan Anda.

Dengan membedakan ketiganya, Anda dapat mengidentifikasi di mana letak kesenjangan antara target ideal dan kinerja aktual. Pemahaman ini adalah langkah pertama untuk menemukan area perbaikan dan merumuskan strategi optimasi yang efektif. Analisis perbandingan antara ketiganya akan menyoroti inefisiensi tersembunyi, baik yang direncanakan maupun yang tidak terduga, sehingga Anda dapat mengambil tindakan yang lebih tepat sasaran.

1. Kapasitas desain (Design capacity)

Kapasitas desain adalah tingkat output maksimum dalam kondisi ideal yang dirancang oleh produsen mesin atau perancang sistem. Angka ini mengasumsikan tidak ada waktu henti (downtime), tidak ada kerusakan mesin, tidak ada hari libur, dan semua sumber daya beroperasi pada efisiensi 100% tanpa henti. Meskipun jarang tercapai dalam praktik sehari-hari, kapasitas desain berfungsi sebagai tolok ukur teoretis tertinggi yang menjadi acuan untuk menetapkan target dan mengevaluasi batasan teknis dari aset produksi Anda.

2. Kapasitas efektif (Effective capacity)

Kapasitas efektif adalah tingkat output maksimum yang realistis untuk dicapai oleh perusahaan dengan mempertimbangkan batasan operasional yang tak terhindarkan. Faktor-faktor seperti jadwal perawatan mesin, waktu istirahat karyawan, perubahan produk (changeover), dan hari libur diperhitungkan untuk menghasilkan angka yang lebih praktis. Kapasitas efektif menunjukkan apa yang sebenarnya dapat Anda hasilkan secara berkelanjutan dalam kondisi operasional normal dan menjadi dasar yang lebih andal untuk perencanaan produksi dan penjadwalan.

3. Kapasitas aktual (Actual capacity)

Kapasitas aktual adalah output riil yang benar-benar dihasilkan dalam periode waktu tertentu. Angka ini adalah hasil akhir setelah memperhitungkan semua variabel, termasuk gangguan tak terduga seperti kerusakan mesin mendadak, absensi karyawan, keterlambatan pasokan bahan baku, atau penurunan kualitas produk. Membandingkan kapasitas aktual dengan kapasitas efektif adalah cara paling langsung untuk mengukur tingkat efisiensi dan mengidentifikasi masalah operasional yang perlu segera ditangani untuk meningkatkan produktivitas.

Faktor-Faktor Kunci yang Mempengaruhi Kapasitas Produksi

Kapasitas produksi bukanlah angka yang statis; ia dipengaruhi oleh berbagai variabel internal dan eksternal yang saling terkait. Mengidentifikasi dan memahami faktor-faktor ini adalah kunci untuk mengelola dan mengoptimalkan output secara proaktif. Dengan menganalisis setiap elemen, perusahaan dapat mengantisipasi potensi hambatan dan mengambil tindakan korektif sebelum berdampak negatif pada produktivitas.

Manajemen yang baik akan selalu memetakan faktor-faktor ini secara rutin untuk memastikan perencanaan kapasitas tetap relevan dengan kondisi bisnis terkini. Baik itu variabel yang bisa dikendalikan maupun yang tidak, keduanya memerlukan strategi yang berbeda untuk mitigasi risiko dan adaptasi. Mari kita bedah lebih dalam kedua kategori faktor tersebut.

1. Faktor internal

Faktor internal adalah variabel yang berada di bawah kendali langsung perusahaan dan menjadi fokus utama dalam upaya peningkatan efisiensi operasional. Ini mencakup kualitas dan ketersediaan sumber daya inti seperti tenaga kerja, keandalan peralatan, kelancaran pasokan material, serta efektivitas proses kerja yang diterapkan. Optimalisasi pada faktor-faktor ini sering kali memberikan dampak paling cepat dan signifikan terhadap peningkatan output produksi harian. Contohnya termasuk keterampilan dan jumlah karyawan, kondisi dan teknologi mesin, tata letak pabrik, serta kebijakan manajemen terkait penjadwalan dan kontrol kualitas.

2. Faktor eksternal

Faktor eksternal adalah variabel yang berasal dari luar perusahaan dan sering kali berada di luar kendali langsung manajemen, namun tetap memiliki dampak signifikan terhadap perencanaan kapasitas. Faktor-faktor ini mencakup fluktuasi permintaan pasar yang memengaruhi volume produksi, peraturan pemerintah terkait lingkungan atau ketenagakerjaan yang dapat membatasi jam operasional, serta keandalan rantai pasok dari pemasok. Mengantisipasi dan beradaptasi terhadap faktor eksternal memerlukan strategi manajemen risiko dan perencanaan yang fleksibel untuk menjaga stabilitas produksi.

Cara Menghitung Kapasitas Produksi dengan Akurat

Menghitung kapasitas produksi secara akurat adalah langkah fundamental untuk pengambilan keputusan berbasis data. Perhitungan ini tidak hanya memberikan gambaran tentang potensi output, tetapi juga menyoroti tingkat efisiensi dan utilisasi sumber daya Anda. Dengan menggunakan rumus yang tepat, Anda dapat mengubah data operasional menjadi metrik kinerja yang dapat ditindaklanjuti.

Proses perhitungan ini melibatkan beberapa rumus sederhana namun kuat, yang jika diterapkan dengan benar, akan memberikan wawasan mendalam tentang kesehatan operasional bisnis Anda. Dari metrik ini, Anda bisa mulai merancang strategi perbaikan yang terukur dan realistis. Mari kita lihat bagaimana cara menghitungnya langkah demi langkah.

1. Rumus dasar: Menghitung kapasitas desain, efektif, dan aktual

Perhitungan dasar kapasitas produksi dimulai dengan memahami tiga metrik utama yang memberikan gambaran dari kondisi ideal hingga realita. Kapasitas Desain dihitung dengan mengalikan jumlah jam kerja maksimal dengan output per jam dalam kondisi sempurna. Kapasitas Efektif menyesuaikan angka tersebut dengan memperhitungkan batasan yang direncanakan seperti perawatan. Sementara itu, Kapasitas Aktual adalah output nyata yang tercatat, yang sering kali lebih rendah karena adanya gangguan tak terduga.

2. Mengukur efisiensi dan utilisasi

Setelah mengetahui angka kapasitas, metrik selanjutnya yang krusial adalah efisiensi dan utilisasi, yang mengukur seberapa baik Anda memanfaatkan potensi yang ada. Menurut Investopedia, tingkat utilisasi adalah indikator penting untuk mengukur efisiensi produksi. Utilisasi dihitung dengan membagi output aktual dengan kapasitas desain, menunjukkan persentase penggunaan kapasitas ideal. Di sisi lain, efisiensi dihitung dengan membagi output aktual dengan kapasitas efektif, memberikan gambaran yang lebih realistis tentang seberapa efektif operasi Anda berjalan dibandingkan dengan apa yang seharusnya dapat dicapai.

3. Studi kasus: Contoh perhitungan di industri manufaktur

Untuk memberikan gambaran praktis, bayangkan sebuah pabrik garmen memiliki 10 mesin jahit yang idealnya dapat beroperasi 24 jam sehari dan menghasilkan 5 potong baju per jam per mesin. Namun, pabrik hanya beroperasi 2 shift (16 jam) dan menyisihkan 2 jam untuk perawatan dan istirahat. Jika dalam satu hari pabrik tersebut hanya berhasil memproduksi 560 potong baju karena ada satu mesin yang rusak selama 4 jam, kita dapat menghitung dan membandingkan ketiga jenis kapasitas serta tingkat efisiensinya. Perhitungan ini akan menunjukkan seberapa besar potensi yang hilang akibat kendala terencana dan tidak terencana.

Strategi Efektif untuk Meningkatkan Kapasitas Produksi

Meningkatkan kapasitas produksi tidak selalu berarti harus membeli mesin baru atau menambah pabrik. Seringkali, peningkatan signifikan dapat dicapai dengan mengoptimalkan proses dan sumber daya yang sudah ada. Menerapkan strategi yang tepat dapat membuka potensi tersembunyi, mengurangi pemborosan, dan meningkatkan output secara efisien.

Fokusnya adalah bekerja lebih cerdas, bukan hanya lebih keras. Dengan pendekatan yang sistematis, perusahaan dapat menemukan cara-cara inovatif untuk memaksimalkan setiap jam kerja, setiap mesin, dan setiap karyawan. Berikut adalah beberapa strategi yang telah terbukti efektif di berbagai industri.

1. Optimalkan jadwal produksi dan tenaga kerja

Penjadwalan yang cerdas adalah salah satu cara paling efektif untuk memaksimalkan output tanpa menambah sumber daya. Ini melibatkan analisis data historis untuk menyeimbangkan beban kerja di seluruh lini produksi, memastikan setiap mesin dan operator bekerja pada tingkat optimal. Selain itu, penerapan sistem shift yang fleksibel dan pelatihan cross-functional bagi karyawan dapat meningkatkan kemampuan adaptasi terhadap perubahan permintaan atau absensi tak terduga, sehingga menjaga alur produksi tetap lancar.

2. Lakukan perawatan mesin preventif (Preventive maintenance)

Downtime mesin yang tidak terduga adalah salah satu penghambat terbesar kapasitas produksi. Menerapkan jadwal perawatan preventif secara teratur dapat secara drastis mengurangi risiko kerusakan mendadak dan memperpanjang umur aset. Dengan memantau kondisi mesin dan mengganti komponen sebelum mencapai titik kritis, perusahaan dapat memastikan peralatan produksi selalu dalam kondisi prima dan siap beroperasi dengan keandalan maksimal. Ini adalah investasi kecil untuk hasil yang besar dalam jangka panjang.

3. Identifikasi dan hilangkan bottleneck

Bottleneck atau titik kemacetan adalah tahapan dalam alur produksi yang memiliki kapasitas lebih rendah dibandingkan tahapan lainnya, sehingga menghambat keseluruhan output sistem. Mengidentifikasi bottleneck ini, baik itu mesin yang lambat, proses manual yang memakan waktu, atau kekurangan tenaga kerja di satu area, adalah langkah krusial. Setelah teridentifikasi, fokuskan upaya perbaikan pada area tersebut, misalnya dengan menambah sumber daya, menyederhanakan proses, atau menerapkan teknologi untuk mempercepat alur kerja.

4. Terapkan otomatisasi dan teknologi

Di era digital, teknologi adalah pengungkit utama untuk melampaui batasan kapasitas tradisional. Implementasi otomatisasi pada tugas-tugas repetitif dapat mengurangi human error dan meningkatkan kecepatan secara signifikan. Lebih jauh lagi, penggunaan Software Manufaktur yang terintegrasi memungkinkan perusahaan untuk mendapatkan visibilitas real-time terhadap seluruh lantai produksi, mulai dari penjadwalan, penggunaan mesin, hingga pelacakan material, yang semuanya berkontribusi pada pengambilan keputusan yang lebih cepat dan akurat untuk optimasi kapasitas.

Peran Software ERP dalam Manajemen Kapasitas Produksi

Manajemen kapasitas produksi modern tidak lagi bisa hanya mengandalkan spreadsheet dan perhitungan manual. Kompleksitas operasi bisnis menuntut solusi terintegrasi yang mampu memberikan visibilitas dan kontrol menyeluruh. Di sinilah Software ERP (Enterprise Resource Planning) seperti Total ERP memainkan peran transformatif, mengubah cara perusahaan merencanakan, mengukur, dan mengoptimalkan kapasitas mereka.

Dengan mengintegrasikan semua data operasional ke dalam satu platform, ERP memberikan gambaran 360 derajat tentang apa yang terjadi di lantai produksi. Ini memungkinkan manajer untuk beralih dari mode reaktif menjadi proaktif, mengantisipasi masalah sebelum terjadi, dan membuat keputusan strategis berdasarkan data yang solid, bukan sekadar intuisi. Peran ERP menjadi sangat vital dalam menciptakan operasi yang lincah dan kompetitif.

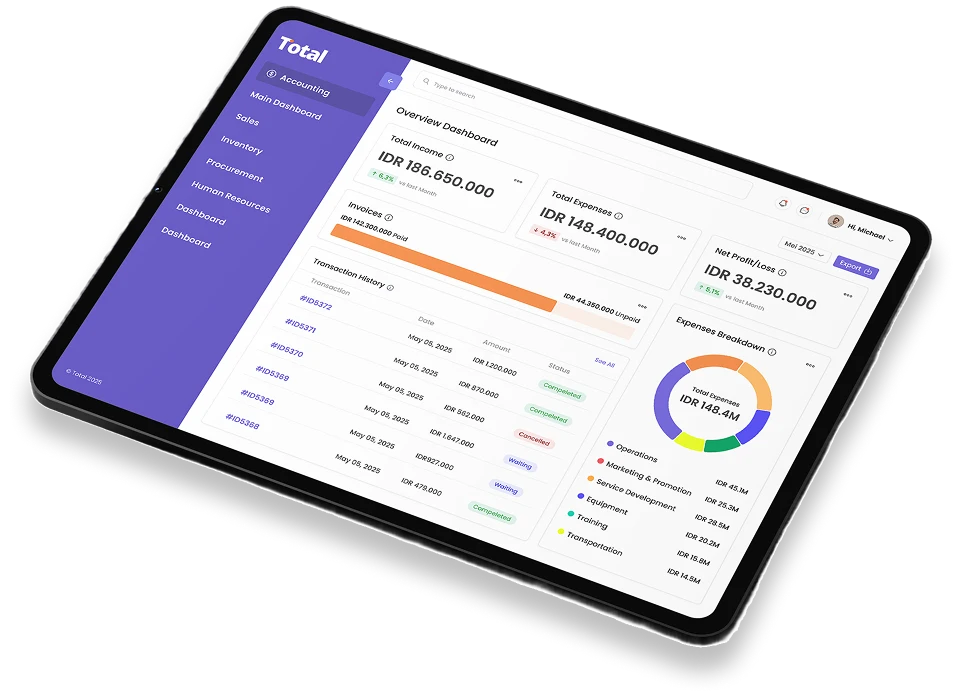

1. Pemantauan real-time dan analisis data

Salah satu keunggulan utama Software ERP adalah kemampuannya menyediakan dasbor terpusat yang menampilkan data operasional secara real-time. Manajer dapat langsung memantau metrik kunci seperti output aktual, tingkat utilisasi mesin, dan efisiensi tenaga kerja dari waktu ke waktu. Kemampuan untuk menganalisis data historis dan tren ini memungkinkan identifikasi pola, prediksi permintaan, dan pengambilan keputusan proaktif untuk penyesuaian kapasitas yang lebih cepat dan akurat.

2. Perencanaan kebutuhan material (MRP) yang akurat

Kapasitas produksi sangat bergantung pada ketersediaan bahan baku yang tepat waktu. Modul MRP (Material Requirements Planning) dalam sistem ERP secara otomatis menghitung kebutuhan material berdasarkan jadwal produksi dan tingkat inventaris saat ini. Dengan demikian, sistem dapat memastikan bahan baku selalu tersedia saat dibutuhkan tanpa menyebabkan penumpukan stok yang berlebihan, sehingga mencegah terhentinya produksi akibat kekurangan material dan mengoptimalkan laporan harga pokok produksi.

3. Integrasi dari hulu ke hilir

Sistem ERP mengintegrasikan seluruh fungsi bisnis, mulai dari penjualan, pengadaan, produksi, hingga keuangan, ke dalam satu platform tunggal. Ketika pesanan penjualan baru masuk, sistem secara otomatis dapat memeriksa kapasitas produksi yang tersedia, menjadwalkan pekerjaan, dan mengalokasikan sumber daya. Integrasi ini memastikan bahwa perencanaan kapasitas selalu selaras dengan permintaan pasar dan tujuan finansial perusahaan, menciptakan alur kerja yang mulus dan efisien dari hulu ke hilir.

Optimalkan Manajemen Bisnis Anda dengan Solusi dari Total ERP

Total ERP menyediakan sistem ERP terintegrasi yang dirancang khusus untuk mengotomatisasi dan menyederhanakan proses bisnis, termasuk manajemen kapasitas produksi. Dengan solusi yang komprehensif, perusahaan dapat mengatasi tantangan seperti perencanaan yang tidak akurat, downtime yang tidak terduga, dan kurangnya visibilitas terhadap operasional lantai produksi secara real-time.

Melalui modul software manufaktur yang canggih, perusahaan dapat memproses penjadwalan lebih cepat, mengurangi human error, serta mendapatkan data yang akurat secara real-time. Sistem ini dilengkapi dengan fitur penjadwalan produksi otomatis, manajemen perawatan mesin, dan pelacakan bottleneck untuk memastikan setiap lini produksi berjalan dengan efisiensi maksimal.

Sistem Total ERP dirancang dengan integrasi penuh antar modul, sehingga data dari berbagai departemen seperti akuntansi, inventaris, pembelian, dan penjualan dapat saling terhubung. Hal ini memberikan visibilitas yang lebih baik terhadap seluruh operasional bisnis dan memastikan setiap keputusan didasarkan pada informasi yang akurat dan terkini.

Fitur Software Manufaktur Total ERP:

- Manufacturing Production Scheduling: Menyusun jadwal produksi secara otomatis berdasarkan data permintaan dan kapasitas pabrik, memastikan alur kerja berjalan lebih teratur dan efisien.

- Secret Recipe/BoM (Bill of Materials): Mengelola resep atau komposisi bahan secara terpusat dan rahasia, menjamin standar kualitas produk tetap terjaga di setiap batch produksi.

- Manufacturing Quality Control: Menyediakan sistem untuk melakukan kontrol kualitas menyeluruh pada setiap tahap produksi, memastikan produk yang dihasilkan konsisten sesuai standar.

- Machine Maintenance Management: Menjadwalkan perawatan mesin secara preventif untuk mencegah downtime yang tidak terduga dan menjaga produktivitas operasional tetap tinggi.

- Real-Time Production Dashboard: Memberikan tampilan visual dan data produksi secara real-time untuk membantu manajer mengambil keputusan lebih cepat dan akurat.

Dengan Total ERP, perusahaan Anda dapat meningkatkan efisiensi operasional, transparansi data, dan otomatisasi proses bisnis yang lebih baik. Untuk melihat bagaimana solusi kami dapat membantu bisnis Anda secara nyata, jangan ragu untuk mencoba demo gratisnya sekarang juga.

Kesimpulan

Mengelola kapasitas produksi secara efektif adalah pilar fundamental untuk mencapai keunggulan operasional dan pertumbuhan bisnis yang berkelanjutan. Dengan memahami jenis-jenis kapasitas, faktor yang mempengaruhinya, dan cara menghitungnya secara akurat, Anda dapat membuat keputusan strategis yang lebih cerdas. Identifikasi bottleneck, optimalkan jadwal, dan lakukan perawatan preventif adalah langkah-langkah praktis yang dapat memberikan dampak langsung.

Namun, untuk benar-benar mengoptimalkan potensi produksi Anda di tengah persaingan yang ketat, pemanfaatan teknologi seperti Software ERP dari Total ERP bukan lagi sebuah pilihan, melainkan sebuah keharusan. Mulailah evaluasi kapasitas Anda hari ini dan ambil langkah untuk membangun operasi yang lebih efisien, responsif, dan menguntungkan. Transformasi digital adalah kunci untuk masa depan industri yang lebih produktif.

Frequently Asked Question

Kapasitas produksi adalah potensi output maksimum yang bisa dicapai, sedangkan output aktual adalah jumlah produk yang benar-benar berhasil diproduksi. Kesenjangan antara keduanya sering kali menunjukkan adanya inefisiensi atau gangguan dalam proses produksi.

Peninjauan kapasitas produksi sebaiknya dilakukan secara berkala, setidaknya setiap kuartal atau semester. Namun, peninjauan juga perlu dilakukan setiap kali ada perubahan signifikan, seperti penambahan mesin baru, perubahan permintaan pasar, atau implementasi teknologi baru.

Tidak selalu. Kapasitas berlebih yang direncanakan secara strategis dapat memberikan fleksibilitas untuk merespons lonjakan permintaan mendadak. Namun, over-capacity yang tidak terkelola dapat menyebabkan biaya tetap yang tinggi dan pemborosan sumber daya.

Langkah pertama yang paling mudah adalah mengidentifikasi dan fokus pada bottleneck atau titik kemacetan dalam alur produksi Anda. Seringkali, perbaikan kecil pada satu area yang paling lambat dapat memberikan peningkatan signifikan pada output keseluruhan.

Tidak. Saat ini banyak solusi ERP yang fleksibel dan terjangkau seperti Total ERP yang dirancang untuk bisnis skala kecil dan menengah. Sistem ini membantu mengotomatiskan proses dan menjadi fondasi untuk pertumbuhan bisnis yang terukur.