Di tengah persaingan industri yang semakin ketat, efisiensi operasional bukan lagi pilihan, melainkan sebuah keharusan untuk bertahan dan berkembang. Perusahaan manufaktur modern dihadapkan pada tantangan kompleks, mulai dari pengelolaan rantai pasok yang rumit, kontrol kualitas yang ketat, hingga tekanan untuk menekan biaya produksi tanpa mengorbankan mutu. Menjawab tantangan ini, sebuah modul manufaktur hadir sebagai solusi terpusat yang mengorkestrasi seluruh proses produksi dari awal hingga akhir. Sistem ini menjadi tulang punggung digitalisasi yang memungkinkan perusahaan untuk beroperasi lebih cerdas, cepat, dan adaptif.

Artikel ini akan mengupas tuntas seluk-beluk modul manufaktur, mulai dari komponen intinya, manfaat strategis yang ditawarkan, hingga panduan praktis dalam memilih dan mengimplementasikannya untuk mendorong pertumbuhan bisnis Anda. Dengan pemahaman yang komprehensif, Anda dapat membuat keputusan yang tepat untuk mentransformasi operasional pabrik Anda, mengubah tantangan menjadi peluang, dan pada akhirnya memenangkan persaingan di pasar yang dinamis. Mari kita selami lebih dalam bagaimana teknologi ini dapat merevolusi cara kerja perusahaan Anda.

Key Takeaways

Modul manufaktur adalah komponen ERP terintegrasi yang mengotomatiskan dan mengelola seluruh siklus produksi, dari perencanaan hingga kontrol kualitas.

Implementasi modul ini krusial untuk efisiensi, pengurangan biaya, visibilitas real-time, dan pengambilan keputusan berbasis data yang akurat.

Fitur inti seperti BOM, MRP, shop floor control, dan quality control menjadi fondasi untuk operasional produksi yang terstruktur dan terukur.

Apa Itu Modul Manufaktur?

Saat saya berbicara tentang modul manufaktur, saya merujuk pada sebuah komponen perangkat lunak terintegrasi, yang biasanya menjadi bagian dari sistem Enterprise Resource Planning (ERP), yang dirancang khusus untuk mengelola dan mengotomatiskan seluruh siklus hidup produksi. Anda bisa membayangkannya sebagai pusat komando digital yang menyatukan data dan proses dari berbagai departemen, seperti perencanaan, pengadaan, aktivitas di lantai pabrik, manajemen inventaris, hingga kontrol kualitas. Tujuan utamanya adalah untuk memberikan visibilitas menyeluruh, meningkatkan efisiensi, dan memastikan setiap tahap produksi berjalan sesuai rencana yang telah ditetapkan dengan presisi tinggi.

Berbeda dari perangkat lunak mandiri yang hanya menangani satu fungsi spesifik, keunggulan modul manufaktur terletak pada kemampuannya untuk bekerja secara sinergis dengan modul lain dalam ekosistem ERP, seperti akuntansi, penjualan, dan manajemen sumber daya manusia. Integrasi ini memungkinkan aliran informasi yang lancar dan otomatis. Sebagai contoh, data penjualan yang masuk dapat secara langsung memicu perencanaan produksi, dan data produksi yang tercatat dapat langsung terhubung ke perhitungan biaya pokok produksi di modul akuntansi. Dengan demikian, modul ini tidak hanya mengoptimalkan operasional pabrik, tetapi juga menyediakan data akurat yang mendukung pengambilan keputusan strategis di tingkat manajemen puncak.

Mengapa Modul Manufaktur Krusial bagi Keberlangsungan Bisnis?

Implementasi modul manufaktur bukan sekadar investasi teknologi, melainkan sebuah langkah strategis yang fundamental untuk menjaga daya saing dan keberlanjutan bisnis. Tanpa sistem yang terpusat, saya sering melihat perusahaan terjebak dalam silo informasi, di mana data produksi terfragmentasi di berbagai spreadsheet, proses manual sangat rentan terhadap human error, dan pengambilan keputusan penting sering kali didasarkan pada data yang sudah usang. Kondisi ini secara tak terhindarkan mengakibatkan inefisiensi operasional, pembengkakan biaya produksi, keterlambatan pengiriman, dan penurunan kualitas produk yang pada akhirnya menggerus profitabilitas dan reputasi perusahaan di mata pelanggan.

Dengan mengadopsi software manufaktur yang komprehensif, perusahaan dapat mentransformasi operasionalnya menjadi lebih ramping, terukur, dan responsif terhadap dinamika pasar. Sistem ini memberikan visibilitas real-time ke seluruh lantai produksi, memungkinkan manajer untuk mengidentifikasi bottleneck dengan cepat, mengoptimalkan alokasi sumber daya secara efektif, dan memastikan setiap pesanan diproduksi tepat waktu dengan biaya yang paling efisien. Pada akhirnya, kemampuan untuk menghasilkan produk berkualitas secara konsisten dengan biaya terkendali adalah fondasi utama untuk membangun kepercayaan pelanggan dan mencapai pertumbuhan bisnis yang berkelanjutan di era industri modern yang penuh persaingan.

Komponen Inti dan Fitur Utama dalam Modul Manufaktur

Sebuah modul manufaktur yang andal dan komprehensif terdiri dari berbagai komponen yang saling terhubung untuk mengelola setiap aspek produksi secara detail. Fitur-fitur ini bekerja sama secara harmonis untuk mengubah bahan mentah menjadi produk jadi secara efisien, terkontrol, dan terukur. Memahami setiap komponen ini akan memberikan gambaran jelas tentang bagaimana sistem ini dapat merevolusi operasional pabrik Anda. Berikut adalah penjabaran mendalam mengenai fitur-fitur utama yang wajib ada dalam sistem manufaktur modern untuk mencapai keunggulan operasional.

Dari pengalaman saya, perusahaan yang berhasil mengimplementasikan modul ini adalah mereka yang memahami bagaimana setiap fitur berkontribusi pada gambaran besar efisiensi. Ini bukan hanya tentang memiliki perangkat lunak, tetapi tentang memanfaatkan setiap kemampuannya untuk mengatasi tantangan spesifik. Mari kita bedah satu per satu komponen inti tersebut untuk melihat bagaimana mereka dapat memberikan nilai tambah bagi bisnis Anda.

1. Bill of Materials (BOM)

Bill of Materials atau BOM adalah resep atau formula terperinci yang mencantumkan semua bahan mentah, sub-rakitan, komponen, dan kuantitas yang diperlukan untuk memproduksi satu unit produk jadi. Fitur ini merupakan fondasi dari seluruh proses manufaktur karena menjadi acuan utama untuk perencanaan kebutuhan material, perhitungan biaya, dan instruksi produksi yang akurat. BOM yang akurat dan terkelola dengan baik memastikan bahwa departemen pengadaan membeli material yang tepat dalam jumlah yang benar, dan tim produksi memiliki semua yang mereka butuhkan untuk memulai pekerjaan tanpa adanya penundaan yang merugikan.

2. Production Planning and Scheduling (MPS & MRP)

Perencanaan dan penjadwalan produksi adalah otak dari operasi manufaktur, yang terdiri dari Master Production Schedule (MPS) dan Material Requirement Planning (MRP). MPS menentukan berapa banyak produk jadi yang perlu diproduksi dalam periode waktu tertentu berdasarkan perkiraan permintaan (forecast) dan pesanan aktual yang masuk. Berdasarkan data dari MPS dan BOM, sistem MRP kemudian secara otomatis menghitung jumlah bahan mentah dan komponen yang dibutuhkan serta kapan waktu pemesanannya untuk memastikan ketersediaan material tepat pada saat dibutuhkan, menghindari kelebihan atau kekurangan stok.

3. Work Order Management

Manajemen Work Order (Perintah Kerja) berfungsi untuk menerjemahkan rencana produksi menjadi tugas yang dapat dieksekusi secara terstruktur di lantai pabrik. Fitur ini memungkinkan manajer untuk membuat, menjadwalkan, merilis, dan melacak setiap perintah kerja secara digital dari awal hingga akhir. Setiap work order berisi informasi krusial seperti produk apa yang harus dibuat, kuantitasnya, BOM yang digunakan, rute produksi yang harus diikuti, dan tenggat waktu penyelesaian, memastikan setiap tim produksi bekerja sesuai dengan prioritas dan spesifikasi yang telah ditetapkan untuk menjaga konsistensi.

4. Routing Management

Manajemen Rute Produksi mendefinisikan urutan langkah atau operasi yang harus dilalui untuk mengubah bahan mentah menjadi produk jadi secara sistematis. Fitur ini memetakan setiap stasiun kerja (work center), mesin, dan tenaga kerja yang terlibat dalam setiap tahap produksi, beserta estimasi waktu standar yang dibutuhkan untuk setiap operasi. Dengan rute yang terdefinisi dengan baik, perusahaan dapat mengoptimalkan alur kerja, menyeimbangkan beban kerja antar stasiun, mengidentifikasi potensi hambatan, dan pada akhirnya menemukan jalur produksi yang paling efisien dan hemat biaya.

5. Shop Floor Control

Shop Floor Control memberikan visibilitas real-time terhadap semua aktivitas yang terjadi di lantai produksi, yang merupakan jantung dari operasi manufaktur. Melalui input data dari operator atau sensor mesin yang terintegrasi, fitur ini melacak kemajuan setiap work order secara langsung, memantau waktu siklus, mencatat waktu henti (downtime) mesin, dan melaporkan jumlah produk yang berhasil diproduksi serta tingkat kecacatan. Data ini sangat penting bagi manajer untuk mengidentifikasi masalah secara proaktif dan membuat penyesuaian cepat guna menjaga jadwal produksi tetap berada di jalurnya.

6. Quality Control (QC)

Fitur Quality Control terintegrasi dalam seluruh siklus produksi untuk memastikan setiap produk yang dihasilkan memenuhi standar kualitas yang telah ditetapkan. Ini memungkinkan perusahaan untuk mendefinisikan parameter kualitas, melakukan inspeksi pada berbagai tahap—mulai dari penerimaan bahan baku hingga pengujian produk jadi—mencatat hasil pengujian secara digital, dan mengelola produk yang tidak sesuai standar (non-conformance). Dengan proses QC yang sistematis, perusahaan dapat secara signifikan mengurangi tingkat kecacatan, menekan biaya pengerjaan ulang, dan yang terpenting, meningkatkan kepuasan serta kepercayaan pelanggan.

7. Costing and Financial Analysis

Komponen ini secara otomatis menghitung dan melacak semua biaya yang terkait dengan proses produksi, memberikan gambaran finansial yang akurat dan transparan. Fitur ini mengakumulasi biaya material, biaya tenaga kerja, dan biaya overhead pabrik untuk setiap work order, sehingga menghasilkan perhitungan Harga Pokok Produksi (HPP) yang akurat. Data biaya yang akurat dan real-time sangat penting untuk melakukan analisis profitabilitas produk, membantu dalam penetapan harga jual yang kompetitif, dan menyusun laporan keuangan perusahaan manufaktur yang andal dan dapat diaudit.

Strategi Memilih Modul Manufaktur yang Tepat untuk Bisnis Anda

Memilih modul manufaktur yang tepat adalah sebuah keputusan strategis yang dampaknya akan terasa dalam jangka panjang pada efisiensi, skalabilitas, dan profitabilitas perusahaan. Kesalahan dalam memilih sistem tidak hanya menyebabkan biaya implementasi yang membengkak, tetapi juga dapat mengakibatkan tingkat adopsi pengguna yang rendah dan proses bisnis yang justru menjadi lebih rumit. Oleh karena itu, diperlukan sebuah pendekatan yang sistematis dan terencana untuk memastikan solusi teknologi yang dipilih benar-benar selaras dengan kebutuhan unik dan tujuan jangka panjang bisnis Anda.

Proses seleksi ini idealnya melibatkan pemangku kepentingan dari berbagai departemen, mulai dari tim produksi, gudang, akuntansi, hingga IT, untuk mendapatkan gambaran kebutuhan yang holistik. Jangan hanya tergiur dengan daftar fitur yang canggih, tetapi fokuslah pada bagaimana sistem tersebut dapat menyelesaikan masalah nyata yang sedang dihadapi perusahaan Anda dan mendukung rencana pertumbuhan di masa depan. Berikut adalah langkah-langkah strategis yang dapat saya rekomendasikan untuk Anda ikuti dalam proses evaluasi dan pemilihan modul manufaktur yang paling optimal.

1. Analisis kebutuhan spesifik industri

Setiap industri manufaktur memiliki karakteristik dan tantangan yang unik, sehingga langkah pertama yang paling krusial adalah mengidentifikasi model produksi utama bisnis Anda. Apakah proses Anda tergolong discrete manufacturing (perakitan produk individual seperti otomotif atau elektronik), process manufacturing (produksi berbasis formula seperti makanan, minuman, atau kimia), atau bahkan gabungan keduanya. Pastikan modul yang Anda pertimbangkan dirancang untuk mendukung model produksi spesifik tersebut, termasuk kemampuannya dalam mengelola produksi batch, pelacakan lot, atau nomor seri jika hal tersebut merupakan persyaratan penting dalam industri Anda.

2. Evaluasi skalabilitas dan fleksibilitas sistem

Bisnis Anda dirancang untuk terus bertumbuh, dan sistem yang Anda pilih harus mampu mengikuti laju pertumbuhan tersebut tanpa mengharuskan Anda mengganti platform secara total dalam beberapa tahun ke depan. Pertimbangkan dengan cermat skalabilitas sistem, yaitu kemampuannya untuk menangani peningkatan volume transaksi, jumlah pengguna, dan kompleksitas operasional di masa depan tanpa mengalami penurunan performa. Selain itu, evaluasi juga fleksibilitasnya; apakah sistem tersebut dapat dikonfigurasi atau dikustomisasi dengan mudah untuk beradaptasi dengan perubahan proses bisnis yang mungkin terjadi seiring waktu.

3. Periksa kemampuan integrasi dengan sistem lain

Modul manufaktur yang ideal tidak seharusnya berdiri sendiri sebagai sebuah pulau terisolasi. Sebaliknya, ia harus mampu terintegrasi penuh dalam ekosistem ERP dan perangkat lunak lainnya yang sudah Anda gunakan, seperti sistem akuntansi, CRM, atau perangkat Internet of Things (IoT) yang terpasang di lantai pabrik. Kemampuan integrasi yang mulus dan real-time memastikan aliran data yang otomatis dan konsisten di seluruh perusahaan, menghilangkan kebutuhan input data manual yang berulang, mengurangi risiko kesalahan, dan menyediakan satu sumber kebenaran (single source of truth) untuk semua data operasional.

4. Pertimbangkan Total Cost of Ownership (TCO)

Jangan hanya membandingkan biaya lisensi awal atau biaya langganan bulanan yang ditawarkan oleh vendor. Untuk mendapatkan gambaran finansial yang akurat, pertimbangkan Total Cost of Ownership (TCO), yang mencakup semua biaya yang akan Anda keluarkan selama masa pakai sistem tersebut. Ini termasuk biaya implementasi, kustomisasi awal, pelatihan karyawan, dukungan teknis tahunan, biaya pemeliharaan, dan potensi biaya tambahan untuk upgrade di masa depan. Pilihlah penyedia yang menawarkan skema harga yang transparan dan dapat memberikan estimasi TCO yang realistis agar tidak ada biaya tersembunyi yang dapat memberatkan anggaran perusahaan Anda.

Mengukur Keberhasilan Implementasi dengan Laporan dan Analitik

Implementasi modul manufaktur yang berhasil tidak berhenti pada saat sistem berjalan (go-live). Keberhasilan sejati harus diukur dari dampaknya terhadap kinerja bisnis secara keseluruhan. Modul yang efektif harus mampu menyediakan data dan analitik yang mendalam untuk membantu manajemen memantau Key Performance Indicators (KPI) utama dan membuat keputusan strategis berbasis data, bukan sekadar intuisi. Laporan-laporan inilah yang mengubah data mentah dari lantai produksi menjadi wawasan strategis yang dapat ditindaklanjuti untuk perbaikan berkelanjutan.

Kemampuan untuk menghasilkan laporan yang akurat, relevan, dan real-time adalah salah satu nilai jual utama dari setiap sistem manufaktur modern. Dengan dasbor analitik yang intuitif, manajer dapat dengan cepat mengidentifikasi tren kinerja, membandingkan performa aktual dengan target yang ditetapkan, dan melakukan drill-down untuk menemukan akar penyebab dari setiap masalah operasional. Berikut adalah beberapa jenis laporan esensial yang harus dapat dihasilkan oleh modul manufaktur Anda untuk mengukur keberhasilan implementasi dan mendorong budaya perbaikan berkelanjutan di seluruh organisasi.

1. Laporan Produksi Harian dan Bulanan

Laporan ini memberikan ringkasan volume produksi dalam periode waktu tertentu, termasuk jumlah unit yang berhasil diproduksi, tingkat penyelesaian work order, dan perbandingan antara target produksi dengan realisasi di lapangan. Sebuah laporan produksi harian yang baik akan mampu merinci output per lini produksi atau bahkan per mesin, memungkinkan manajer untuk memantau produktivitas secara granular dan mengidentifikasi area yang berkinerja di bawah atau di atas ekspektasi. Data ini menjadi dasar untuk evaluasi kinerja harian dan penyesuaian operasional yang cepat.

2. Laporan Work in Progress (WIP)

Laporan WIP melacak nilai dan kuantitas material yang sedang berada dalam proses produksi tetapi belum menjadi produk jadi. Memantau laporan WIP sangat penting untuk manajemen arus kas dan efisiensi inventaris, karena tingkat WIP yang terlalu tinggi dapat mengindikasikan adanya bottleneck dalam alur produksi, waktu tunggu yang berlebihan antar stasiun kerja, atau inefisiensi lainnya. Dengan laporan ini, perusahaan dapat mengambil tindakan untuk memperlancar aliran produksi dan mengoptimalkan modal kerja yang terikat dalam inventaris setengah jadi.

3. Analisis Biaya Produksi dan Varians

Fitur ini menyediakan perbandingan terperinci antara biaya standar (yang dianggarkan) dengan biaya aktual yang terjadi untuk setiap work order atau produk. Dengan menganalisis varians biaya, manajemen dapat dengan cepat mengidentifikasi penyebab pembengkakan biaya, apakah itu berasal dari harga material yang naik, penggunaan tenaga kerja yang tidak efisien, atau biaya overhead pabrik yang lebih tinggi dari perkiraan. Analisis ini sangat krusial untuk kontrol biaya dan menjaga margin profitabilitas produk.

4. Laporan Efisiensi Mesin (OEE)

Overall Equipment Effectiveness (OEE) adalah metrik standar emas dalam industri yang mengukur produktivitas mesin dengan menggabungkan tiga faktor krusial: ketersediaan (availability), kinerja (performance), dan kualitas (quality). Laporan maintenance mesin yang terintegrasi dapat memberikan data ketersediaan, sementara data dari shop floor control akan memberikan informasi mengenai kinerja dan kualitas output. Memantau OEE membantu perusahaan memaksimalkan utilisasi aset dan mengidentifikasi peluang untuk meningkatkan efisiensi mesin.

5. Laporan Tingkat Kecacatan dan Kontrol Kualitas

Laporan ini merangkum semua hasil inspeksi kualitas yang dilakukan selama proses produksi, menampilkan metrik penting seperti tingkat kecacatan (defect rate), alasan utama penolakan produk, dan tren kualitas dari waktu ke waktu. Data ini sangat berharga bagi tim quality assurance (QA) dalam mengidentifikasi masalah kualitas yang berulang, menemukan akar penyebabnya, dan menerapkan tindakan perbaikan yang efektif untuk mencegahnya terjadi lagi di masa depan. Ini adalah kunci untuk menjaga reputasi merek dan kepuasan pelanggan.

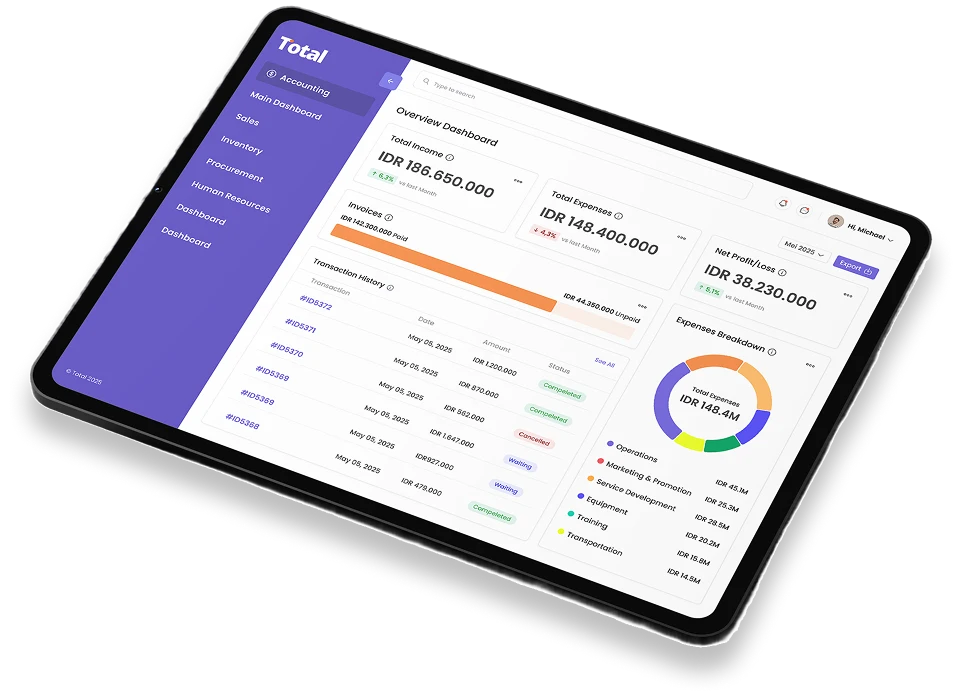

Optimalkan Manajemen Bisnis Anda dengan Solusi dari Total ERP

Total ERP menyediakan sistem ERP terintegrasi yang dirancang khusus untuk mengotomatisasi dan menyederhanakan proses bisnis, termasuk operasional manufaktur yang kompleks. Dengan solusi yang komprehensif, perusahaan dapat mengatasi tantangan seperti perencanaan produksi yang tidak akurat, kurangnya visibilitas di lantai pabrik, dan kesulitan dalam menghitung biaya produksi secara tepat waktu.

Melalui modul manufaktur yang canggih, perusahaan dapat memproses perintah kerja lebih cepat, mengurangi human error, serta mendapatkan data produksi yang akurat secara real-time. Sistem ini dilengkapi dengan fitur otomasi penjadwalan, pelacakan progres produksi, dan integrasi langsung dengan modul akuntansi serta inventaris untuk memastikan setiap aspek operasional tercatat dengan baik dan transparan.

Sistem Total ERP dirancang dengan integrasi penuh antar modul, sehingga data dari berbagai departemen seperti akuntansi, inventaris, pembelian, dan penjualan dapat saling terhubung. Hal ini memberikan visibilitas yang lebih baik terhadap seluruh operasional bisnis dan memastikan setiap keputusan strategis didasarkan pada informasi yang akurat dan terkini, dari perencanaan hingga pengiriman produk jadi.

Fitur Software Manufaktur Total ERP:

- Manufacturing Production Scheduling: Membantu menyusun jadwal produksi yang optimal berdasarkan data permintaan dan kapasitas pabrik, sehingga proses produksi berjalan lebih teratur dan efisien.

- Secret Recipe/BoM (Bill of Materials): Mengelola resep atau komposisi bahan secara rahasia dan terstruktur, memastikan standar kualitas dan konsistensi produk tetap terjaga di setiap batch produksi.

- Manufacturing Quality Control: Menyediakan sistem kontrol kualitas menyeluruh pada setiap tahap, dari bahan baku hingga produk jadi, sehingga produk yang dihasilkan konsisten sesuai standar yang ditetapkan.

- Machine Maintenance Management: Menjadwalkan pemeliharaan mesin secara otomatis untuk mencegah downtime yang tidak terduga dan menjaga produktivitas pabrik tetap tinggi.

- Real-Time Production Dashboard: Memberikan tampilan visual dan data real-time dari lantai produksi untuk membantu manajer mengambil keputusan lebih cepat dan akurat.

Dengan Total ERP, perusahaan Anda dapat meningkatkan efisiensi operasional, transparansi data, dan otomatisasi proses bisnis yang lebih baik. Untuk melihat bagaimana solusi kami dapat membantu bisnis Anda secara nyata, jangan ragu untuk mencoba demo gratisnya sekarang juga.

Kesimpulan

Modul manufaktur telah berevolusi dari sekadar alat pencatatan menjadi pusat saraf strategis bagi perusahaan produksi modern. Dengan mengintegrasikan perencanaan, eksekusi, dan analisis dalam satu platform terpusat, sistem ini memberdayakan bisnis untuk mencapai tingkat efisiensi, kontrol, dan visibilitas yang sebelumnya sulit dicapai. Mulai dari optimalisasi BOM, penjadwalan MRP yang akurat, hingga pelacakan biaya produksi secara real-time, setiap fitur dirancang untuk menjawab tantangan nyata di lantai pabrik dan mengubahnya menjadi keunggulan kompetitif yang signifikan.

Investasi pada modul manufaktur yang tepat bukan lagi sebuah kemewahan, melainkan fondasi esensial untuk pertumbuhan yang berkelanjutan di era digital. Jika Anda siap untuk mentransformasi operasi manufaktur Anda, mengoptimalkan biaya, dan meningkatkan kualitas produk secara konsisten, inilah saatnya untuk mengeksplorasi solusi ERP manufaktur yang komprehensif. Total ERP menawarkan modul manufaktur yang dirancang untuk beradaptasi dengan kebutuhan unik bisnis Anda, memberikan Anda kendali penuh dan wawasan mendalam untuk memenangkan persaingan.

Frequently Asked Question

MRP (Material Requirement Planning) berfokus pada manajemen material dan inventaris. Sementara itu, ERP manufaktur adalah solusi yang lebih luas yang mencakup MRP ditambah modul lain seperti keuangan, penjualan, dan SDM dalam satu sistem terintegrasi.

Tidak. Banyak penyedia ERP modern, termasuk Total ERP, menawarkan solusi berbasis cloud yang skalabel dan terjangkau untuk bisnis kecil dan menengah (UKM), memungkinkan adopsi teknologi canggih tanpa investasi awal yang besar.

Durasi implementasi bervariasi, umumnya antara beberapa bulan hingga satu tahun, tergantung pada kompleksitas proses bisnis, volume data, dan tingkat kustomisasi yang diperlukan. Perencanaan yang matang adalah kunci untuk mempercepat proses ini.

Modul ini secara otomatis mengakumulasi biaya material (dari BOM), biaya tenaga kerja (dari catatan waktu kerja), dan biaya overhead pabrik. Proses ini menghasilkan perhitungan Harga Pokok Produksi (HPP) yang akurat untuk setiap produk secara real-time.