Dalam lanskap industri manufaktur yang semakin kompetitif, setiap perusahaan dituntut untuk beroperasi dengan tingkat efisiensi setinggi mungkin. Salah satu metrik krusial yang menjadi cerminan langsung dari efisiensi dan profitabilitas operasional adalah yield produksi. Metrik ini bukan sekadar angka dalam laporan, melainkan sebuah indikator vital yang menunjukkan seberapa efektif sebuah perusahaan dalam mengubah bahan baku mentah menjadi produk jadi yang berkualitas dan layak jual. Mengabaikan pemantauan yield sama artinya dengan membiarkan potensi keuntungan terbuang sia-sia di lantai produksi.

Memahami cara menghitung, menganalisis, dan yang terpenting, meningkatkan yield produksi adalah sebuah keharusan strategis untuk bertahan dan bertumbuh. Peningkatan yield secara langsung berkorelasi dengan penurunan biaya per unit, pengurangan pemborosan, dan peningkatan kepuasan pelanggan melalui produk yang konsisten. Artikel ini akan menjadi panduan komprehensif Anda, mengupas tuntas mulai dari definisi dasar, jenis-jenis yield, rumus perhitungan, hingga strategi praktis berbasis teknologi untuk memaksimalkan hasil produksi dan mendorong profitabilitas bisnis Anda ke level berikutnya.

Key Takeaways

Yield produksi adalah persentase produk jadi berkualitas yang berhasil diproduksi dari total bahan baku yang digunakan, menjadi indikator utama efisiensi manufaktur.

Mengukur yield produksi penting untuk mengidentifikasi inefisiensi, mengoptimalkan biaya, meningkatkan kualitas produk, dan menjadi dasar pengambilan keputusan strategis.

Terdapat tiga jenis utama yield: First Pass Yield (FPY) untuk proses tunggal, Final Yield untuk output akhir, dan Rolled Throughput Yield (RTY) untuk efisiensi keseluruhan.

- Apa Itu Yield Produksi?

- Mengapa Mengukur Yield Produksi Sangat Penting bagi Bisnis?

- Jenis-Jenis Yield Produksi yang Wajib Diketahui

- Rumus dan Cara Menghitung Yield Produksi (Studi Kasus)

- Faktor-Faktor Utama yang Mempengaruhi Yield Produksi

- Strategi Praktis untuk Meningkatkan Yield Produksi

- Optimalkan Manajemen Bisnis Anda dengan Solusi dari Total ERP

- Kesimpulan

Apa Itu Yield Produksi?

Secara sederhana, yield produksi adalah persentase produk jadi yang berhasil diproduksi sesuai standar kualitas dari total bahan baku atau unit yang dimasukkan ke dalam satu siklus produksi. Metrik ini menjadi tolok ukur utama untuk menilai seberapa efisien proses manufaktur Anda dalam mengubah input menjadi output yang dapat dijual tanpa adanya cacat. Semakin tinggi angka yield, maka semakin efektif dan sehat proses produksi yang Anda jalankan, yang secara langsung berdampak positif pada penurunan biaya per unit dan peningkatan margin keuntungan perusahaan.

Yield produksi bukan sekadar sebuah angka, melainkan sebuah cerminan mendalam terhadap kesehatan operasional pabrik Anda. Angka yield yang rendah merupakan sinyal adanya pemborosan, baik dalam bentuk bahan baku yang terbuang (scrap), produk yang memerlukan pengerjaan ulang (rework), atau bahkan produk cacat total yang tidak dapat dijual sama sekali. Dengan memantau metrik ini secara konsisten, manajemen dapat mengidentifikasi titik-titik lemah dalam alur produksi dan mengambil tindakan perbaikan yang terukur untuk mencapai keunggulan operasional yang berkelanjutan.

Mengapa Mengukur Yield Produksi Sangat Penting bagi Bisnis?

Mengukur yield produksi secara akurat dan rutin memberikan visibilitas mendalam terhadap kinerja lini produksi yang sering kali tidak terlihat dalam laporan keuangan umum. Ini adalah langkah fundamental untuk bertransformasi dari manajemen yang bersifat reaktif menjadi proaktif, di mana setiap keputusan operasional didasarkan pada data yang solid dan dapat dipertanggungjawabkan. Dengan pemahaman yang jelas tentang yield, perusahaan dapat membuka berbagai peluang signifikan untuk peningkatan efisiensi dan pertumbuhan bisnis yang berkelanjutan.

Memahami yield produksi memungkinkan para pemimpin bisnis untuk melihat lebih jauh dari sekadar angka output akhir. Ini membantu mengurai kompleksitas proses produksi menjadi data yang dapat dianalisis secara mendalam, menunjukkan di mana sumber daya terbuang dan di mana intervensi perbaikan dapat memberikan dampak terbesar bagi perusahaan. Pada akhirnya, fokus pada peningkatan yield adalah sebuah investasi strategis yang akan memperkuat fondasi finansial perusahaan, meningkatkan kepuasan pelanggan, dan membangun reputasi sebagai produsen yang andal dan berkualitas tinggi di industrinya.

1. Mengidentifikasi inefisiensi proses

Yield yang rendah sering kali merupakan gejala dari masalah yang lebih dalam pada alur kerja produksi, seperti pengaturan mesin yang tidak optimal, waktu henti yang tidak terencana, atau alur kerja yang tidak efisien. Dengan melacak yield pada setiap tahapan, Anda dapat menunjukkan dengan tepat di mana “kemacetan” atau sumber pemborosan terjadi. Informasi ini sangat berharga untuk melakukan perbaikan proses yang terfokus, memastikan setiap langkah produksi berjalan seefisien mungkin dan mengurangi aktivitas yang tidak memberikan nilai tambah.

2. Mengoptimalkan biaya produksi

Setiap produk cacat atau bahan baku yang terbuang secara langsung merepresentasikan kerugian finansial yang nyata bagi perusahaan. Dengan meningkatkan yield produksi, Anda secara efektif mengurangi jumlah bahan baku, jam kerja tenaga kerja, dan energi yang terbuang untuk menghasilkan setiap unit produk yang layak jual. Hal ini berdampak langsung pada penurunan Harga Pokok Produksi (HPP), yang pada akhirnya akan meningkatkan margin keuntungan dan membuat struktur harga produk Anda menjadi lebih kompetitif di pasar tanpa harus mengorbankan kualitas.

3. Meningkatkan kualitas dan konsistensi produk

Fokus pada peningkatan yield secara inheren memaksa perusahaan untuk lebih memperhatikan standar dan kontrol kualitas di setiap tahapan produksi. Proses yang menghasilkan yield tinggi cenderung lebih stabil, terkontrol, dan mampu memproduksi barang dengan kualitas yang konsisten dari waktu ke waktu. Kualitas yang dapat diandalkan ini akan membangun kepercayaan dan loyalitas pelanggan, mengurangi jumlah keluhan atau pengembalian produk, dan pada akhirnya memperkuat citra merek Anda di mata konsumen sebagai produsen produk berkualitas.

4. Fondasi untuk pengambilan keputusan strategis

Data yield produksi yang akurat adalah fondasi penting untuk pengambilan keputusan bisnis yang lebih cerdas dan strategis. Informasi ini dapat digunakan untuk perencanaan kapasitas produksi yang lebih realistis, peramalan kebutuhan bahan baku yang lebih akurat, hingga evaluasi kelayakan investasi pada mesin atau teknologi baru. Bagi manajer dan direktur, data yield memberikan pandangan objektif untuk menilai kinerja operasional dan merumuskan strategi jangka panjang untuk pertumbuhan yang berkelanjutan dan berbasis data.

Jenis-Jenis Yield Produksi yang Wajib Diketahui

Untuk mendapatkan gambaran yang lebih komprehensif tentang efisiensi, penting untuk memahami bahwa yield produksi dapat diukur dengan beberapa metode yang berbeda. Setiap jenis yield memberikan perspektif unik yang membantu dalam menganalisis kinerja dari sudut pandang yang berbeda, mulai dari satu langkah proses tunggal hingga keseluruhan alur produksi yang kompleks. Memahami perbedaan antara metrik-metrik ini akan membantu Anda mendiagnosis masalah dengan lebih akurat dan menerapkan solusi perbaikan yang paling tepat sasaran.

Dengan menggunakan beberapa metrik ini secara bersamaan, perusahaan dapat memperoleh visibilitas 360 derajat terhadap efisiensi operasional mereka. Sebagai contoh, FPY yang tinggi di setiap stasiun kerja mungkin terlihat bagus di permukaan, namun angka RTY yang rendah bisa mengungkap adanya masalah kualitas tersembunyi yang terakumulasi di sepanjang lini produksi. Oleh karena itu, pemilihan metrik yang tepat untuk dipantau sangat bergantung pada kompleksitas proses produksi Anda dan tujuan analisis yang ingin dicapai.

1. First Pass Yield (FPY)

First Pass Yield, atau sering disebut juga Throughput Yield (TPY), adalah metrik yang mengukur persentase unit yang berhasil diproduksi dengan benar pada percobaan pertama tanpa memerlukan pengerjaan ulang (rework) atau perbaikan apa pun dalam satu stasiun kerja atau proses tunggal. FPY adalah indikator yang sangat baik untuk mengukur kualitas dan efisiensi pada level mikro atau per tahapan proses. Angka FPY yang tinggi menunjukkan bahwa sebuah proses berjalan dengan stabil dan mampu menghasilkan output yang konsisten sesuai standar kualitas yang telah ditetapkan sejak awal.

2. Final Yield

Final Yield adalah metrik yang lebih sederhana dan paling umum digunakan, yang mengukur persentase total unit baik yang berhasil diproduksi dari total unit yang masuk ke dalam proses produksi secara keseluruhan. Metrik ini memberikan gambaran umum tentang efisiensi output akhir dari sebuah lini produksi. Namun, metrik ini memiliki kelemahan karena tidak memperhitungkan unit-unit yang memerlukan pengerjaan ulang. Sebuah proses bisa memiliki Final Yield yang tinggi, namun di baliknya menyembunyikan biaya dan waktu yang terbuang akibat banyaknya aktivitas rework.

3. Rolled Throughput Yield (RTY)

Rolled Throughput Yield adalah metrik yang paling akurat dan komprehensif untuk mengukur efisiensi keseluruhan dari serangkaian proses yang berurutan. RTY dihitung dengan mengalikan FPY dari setiap stasiun kerja atau tahapan proses yang ada dalam satu alur produksi. Metrik ini memberikan gambaran yang jujur tentang probabilitas sebuah unit dapat melewati seluruh alur produksi dari awal hingga akhir tanpa mengalami cacat atau memerlukan pengerjaan ulang sama sekali. RTY sangat efektif dalam menyoroti dampak kumulatif dari masalah kualitas kecil di setiap tahapan, yang sering kali terabaikan jika hanya melihat Final Yield.

Rumus dan Cara Menghitung Yield Produksi (Studi Kasus)

Setelah memahami konsep dan jenis-jenisnya, langkah selanjutnya adalah menerapkan perhitungan yield dalam praktik sehari-hari. Menggunakan rumus yang tepat dan didukung oleh data yang akurat adalah kunci untuk mendapatkan metrik yang dapat diandalkan sebagai dasar pengambilan keputusan yang valid. Perhitungan ini pada dasarnya tidaklah rumit, namun memerlukan disiplin dan konsistensi dalam pencatatan data produksi di setiap tahapan yang relevan. Mari kita bedah rumus dasar serta contoh perhitungannya melalui studi kasus sederhana untuk memberikan pemahaman yang lebih praktis.

Penting untuk diingat bahwa akurasi dari perhitungan ini sangat bergantung pada kualitas dan integritas data yang Anda kumpulkan. Tanpa adanya pencatatan jumlah input, output, dan unit cacat yang akurat di setiap tahapan, hasil perhitungan yield tidak akan mencerminkan kondisi sebenarnya dan dapat mengarah pada kesimpulan yang keliru. Oleh karena itu, implementasi sistem pencatatan yang andal, seperti melalui laporan produksi harian yang terstruktur dan terotomatisasi, adalah prasyarat utama sebelum Anda dapat mempercayai angka yield yang dihasilkan.

1. Rumus dasar Yield Produksi

Rumus paling dasar untuk menghitung Final Yield adalah dengan membagi jumlah unit baik yang berhasil diproduksi dengan total unit yang mulai diproses, kemudian dikalikan 100% untuk mendapatkan hasilnya dalam format persentase. Rumus ini memberikan gambaran cepat tentang efisiensi output akhir dari keseluruhan proses. Meskipun sederhana, ini adalah titik awal yang baik untuk evaluasi kinerja produksi secara umum.

Rumus Final Yield:

(Jumlah Unit Baik / Total Unit yang Diproses) x 100%

2. Contoh perhitungan First Pass Yield (FPY)

Bayangkan sebuah pabrik garmen memiliki stasiun pemotongan kain sebagai salah satu proses awalnya. Dalam satu hari, sebanyak 200 lembar kain masuk ke proses pemotongan tersebut. Setelah proses selesai, tim kontrol kualitas menemukan bahwa 180 potongan kain dinyatakan sempurna, 10 potongan kain perlu diperbaiki (rework), dan 10 potongan kain lainnya cacat total dan harus dibuang. FPY hanya menghitung unit yang sempurna pada percobaan pertama, tanpa menghitung unit yang perlu pengerjaan ulang.

Perhitungan FPY:

- Unit yang masuk: 200

- Unit yang sempurna (tanpa rework): 180

- FPY = (180 / 200) x 100% = 90%

3. Contoh perhitungan Rolled Throughput Yield (RTY)

Mari kita lanjutkan contoh pabrik garmen tersebut yang memiliki tiga proses utama secara berurutan: Pemotongan, Penjahitan, dan Pemasangan Kancing. Berdasarkan data historis, FPY untuk setiap proses adalah sebagai berikut:

- FPY Proses Pemotongan = 90% (0.90)

- FPY Proses Penjahitan = 95% (0.95)

- FPY Proses Pemasangan Kancing = 98% (0.98)

Untuk menghitung RTY, kita hanya perlu mengalikan nilai FPY dari semua proses tersebut. Ini akan menunjukkan probabilitas sebuah produk bisa lolos dari semua tahapan tanpa cacat.

Perhitungan RTY:

- RTY = FPY Pemotongan x FPY Penjahitan x FPY Pemasangan Kancing

- RTY = 0.90 x 0.95 x 0.98 = 0.8379

- RTY = 83.79%

Angka ini menunjukkan bahwa hanya sekitar 83.79% dari produk yang memiliki peluang untuk melewati seluruh proses dari awal hingga akhir tanpa memerlukan perbaikan atau cacat sama sekali.

Faktor-Faktor Utama yang Mempengaruhi Yield Produksi

Yield produksi yang rendah jarang sekali disebabkan oleh satu faktor tunggal. Biasanya, ini merupakan hasil dari kombinasi berbagai elemen dalam ekosistem produksi yang tidak berjalan secara optimal. Mengidentifikasi akar penyebab dari penurunan yield adalah langkah krusial sebelum Anda dapat merumuskan strategi perbaikan yang efektif dan berkelanjutan. Secara umum, faktor-faktor yang mempengaruhi yield dapat dikelompokkan ke dalam empat kategori utama yang dikenal sebagai 4M: Material (Bahan), Machine (Mesin), Man (Manusia), dan Method (Metode).

Analisis yang mendalam dan jujur terhadap keempat faktor ini akan memberikan peta jalan yang jelas untuk program peningkatan yield di perusahaan Anda. Seringkali, perbaikan-perbaikan kecil yang dilakukan di beberapa area secara bersamaan dapat memberikan dampak kumulatif yang signifikan terhadap hasil produksi akhir. Kunci utamanya adalah mengadopsi pendekatan yang sistematis dan berbasis data, bukan hanya sekadar menebak-nebak atau menyalahkan satu departemen saja atas masalah yang terjadi.

1. Faktor material

Kualitas bahan baku adalah fondasi utama dari kualitas produk akhir. Material yang tidak konsisten, memiliki cacat tersembunyi, atau tidak sesuai dengan spesifikasi yang ditetapkan akan sangat sulit untuk diolah dan memiliki probabilitas yang sangat tinggi untuk menghasilkan produk cacat. Selain kualitas inheren dari material itu sendiri, cara penanganan dan penyimpanan yang tidak tepat juga dapat menyebabkan kerusakan atau degradasi kualitas, yang pada akhirnya akan menurunkan yield saat material tersebut masuk ke dalam lini produksi.

2. Faktor mesin dan peralatan

Kondisi mesin produksi memainkan peran yang sangat vital dalam menjaga konsistensi dan presisi proses. Mesin yang tidak terkalibrasi dengan baik, kurang terawat, atau sudah usang dapat menyebabkan variasi dalam proses yang menghasilkan produk di luar batas toleransi kualitas yang dapat diterima. Seperti yang dilaporkan oleh banyak studi industri, jadwal perawatan preventif yang tidak dijalankan dengan disiplin sering kali menjadi penyebab utama penurunan kinerja mesin dan, akibatnya, penurunan yield produksi secara keseluruhan.

3. Faktor manusia (tenaga kerja)

Operator adalah ujung tombak dalam setiap proses produksi, dan tingkat keahlian serta konsistensi mereka dalam bekerja sangat mempengaruhi hasil akhir. Kurangnya pelatihan yang memadai, kelelahan fisik atau mental, atau ketidakpatuhan terhadap prosedur standar dapat menyebabkan kesalahan manusia (human error) yang berujung pada produk cacat. Selain itu, motivasi dan lingkungan kerja yang kondusif juga secara tidak langsung berkontribusi pada tingkat perhatian dan ketelitian operator dalam menjalankan tugas-tugas mereka sehari-hari.

4. Faktor proses dan metode

Metode kerja atau Standar Operasional Prosedur (SOP) yang tidak jelas, tidak lengkap, atau sudah tidak relevan dengan kondisi saat ini dapat menciptakan kebingungan dan inkonsistensi dalam pelaksanaan produksi. Alur kerja yang dirancang dengan buruk, yang melibatkan terlalu banyak perpindahan material atau langkah-langkah yang tidak perlu, juga meningkatkan risiko terjadinya kesalahan atau kerusakan produk. Proses yang tidak terdefinisi dengan baik akan sangat sulit untuk dikontrol dan hampir tidak mungkin untuk ditingkatkan secara sistematis dan berkelanjutan.

Strategi Praktis untuk Meningkatkan Yield Produksi

Meningkatkan yield produksi adalah sebuah proses perbaikan berkelanjutan (continuous improvement) yang memerlukan komitmen dari seluruh tim, strategi yang jelas, dan eksekusi yang disiplin. Tidak ada solusi instan yang bisa diterapkan, namun dengan mengimplementasikan kombinasi strategi yang tepat, perusahaan dapat secara bertahap dan signifikan meningkatkan efisiensi serta mengurangi pemborosan. Fokus utamanya adalah menciptakan lingkungan produksi yang stabil, terkontrol, dan digerakkan oleh data untuk pengambilan keputusan yang lebih baik.

Implementasi strategi-strategi ini akan jauh lebih efektif jika didukung oleh platform teknologi yang terintegrasi. Sistem yang tepat tidak hanya mampu mengotomatiskan pengumpulan data, tetapi juga menyediakan alat analisis canggih untuk mengubah data mentah tersebut menjadi insight yang dapat ditindaklanjuti. Dengan demikian, upaya peningkatan yield Anda akan menjadi lebih terstruktur, terukur, dan berkelanjutan dalam jangka panjang, memastikan perusahaan tetap kompetitif dan profitabel di masa depan.

1. Implementasi Standar Operasional Prosedur (SOP) yang ketat

Langkah pertama dan paling fundamental adalah memastikan bahwa setiap proses produksi memiliki SOP yang terdokumentasi dengan baik, jelas, dan mudah diakses oleh semua operator. SOP ini harus mencakup setiap detail krusial, mulai dari pengaturan parameter mesin, urutan langkah kerja, hingga kriteria kualitas yang harus dipenuhi untuk setiap tahapan. Melakukan audit secara berkala untuk memastikan kepatuhan terhadap SOP adalah kunci utama untuk menciptakan konsistensi dan mengurangi variabilitas yang disebabkan oleh perbedaan cara kerja antar operator atau antar shift.

2. Peningkatan kualitas bahan baku

Bekerja samalah secara proaktif dengan para pemasok Anda untuk menetapkan standar kualitas bahan baku yang jelas dan terukur. Terapkan proses inspeksi kedatangan barang (incoming quality control) yang ketat untuk memastikan setiap material yang masuk ke gudang telah memenuhi spesifikasi yang disyaratkan sebelum digunakan. Membangun hubungan kemitraan strategis yang kuat dengan pemasok yang andal akan menjamin pasokan input yang konsisten, yang merupakan fondasi penting untuk mencapai yield output yang tinggi dan stabil.

3. Pelatihan karyawan berkelanjutan

Investasi dalam pengembangan keterampilan dan pengetahuan karyawan adalah investasi langsung pada peningkatan kualitas dan efisiensi produksi. Selenggarakan program pelatihan secara rutin, tidak hanya untuk operator baru tetapi juga sebagai program penyegaran (refreshment) bagi operator senior, terutama ketika ada perubahan proses atau pengenalan teknologi baru. Karyawan yang terlatih dengan baik akan lebih mampu mengidentifikasi potensi masalah sejak dini dan menjalankan proses sesuai standar untuk meminimalkan terjadinya kesalahan.

4. Pemanfaatan teknologi dan otomatisasi

Di era Industri 4.0, mengandalkan pencatatan manual untuk melacak data produksi sangat rentan terhadap kesalahan, keterlambatan, dan tidak efisien. Mengimplementasikan modul manufaktur dari sebuah software ERP (Enterprise Resource Planning) dapat mengotomatiskan pengumpulan data produksi secara real-time dari setiap stasiun kerja. Sistem ini dapat melacak penggunaan material, waktu siklus, dan jumlah unit cacat secara otomatis, menyediakan data yang akurat untuk analisis yield dan membantu tim manajemen mengidentifikasi anomali dengan lebih cepat.

5. Analisis data dan monitoring real-time

Gunakan data yang dikumpulkan dari quality management software modern atau sistem ERP untuk melakukan analisis akar penyebab (root cause analysis) setiap kali terjadi penurunan yield atau lonjakan produk cacat. Dashboard produksi yang menampilkan metrik kinerja kunci secara real-time memungkinkan manajer untuk memantau kesehatan lini produksi setiap saat. Dengan visibilitas ini, tim Anda dapat merespons masalah dengan lebih cepat sebelum berkembang menjadi kerugian yang lebih besar dan membuat keputusan perbaikan yang didukung oleh data faktual, bukan sekadar intuisi.

Optimalkan Manajemen Bisnis Anda dengan Solusi dari Total ERP

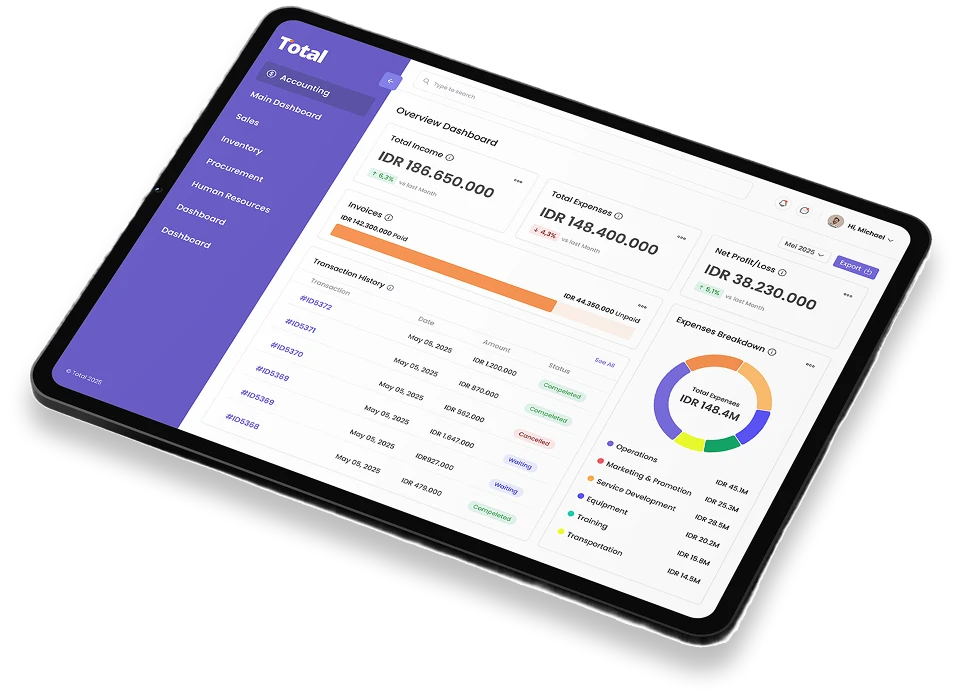

Total ERP menyediakan sistem ERP terintegrasi yang dirancang khusus untuk mengotomatisasi dan menyederhanakan proses bisnis, termasuk dalam industri manufaktur yang kompleks. Dengan solusi yang komprehensif, perusahaan dapat mengatasi tantangan seperti kesulitan dalam melacak yield produksi, inefisiensi alur kerja, dan kurangnya visibilitas data secara real-time yang menghambat pengambilan keputusan.

Melalui modul software manufaktur yang canggih, perusahaan dapat mengotomatiskan pencatatan data dari lantai produksi, memantau penggunaan bahan baku, dan melacak setiap unit yang diproses. Sistem ini dilengkapi dengan fitur penjadwalan produksi, manajemen kualitas, dan pelaporan otomatis yang membantu mengidentifikasi bottleneck serta area pemborosan dengan cepat dan akurat.

Sistem Total ERP dirancang dengan integrasi penuh antar modul, sehingga data dari manufaktur dapat langsung terhubung dengan modul akuntansi, inventaris, dan penjualan. Hal ini memberikan visibilitas 360 derajat terhadap seluruh operasional bisnis dan memastikan bahwa setiap keputusan, mulai dari pembelian bahan baku hingga penetapan harga jual, didasarkan pada informasi yang akurat dan terkini.

Fitur Software Manufaktur Total ERP:

- Manufacturing Production Scheduling: Membantu menyusun jadwal produksi yang optimal berdasarkan data permintaan dan kapasitas pabrik, sehingga proses produksi berjalan lebih teratur dan efisien.

- Secret Recipe/BoM (Bill of Materials): Mengelola resep atau komposisi bahan baku secara rahasia dan terstruktur, memastikan standar kualitas dan biaya produk tetap terjaga di setiap batch produksi.

- Manufacturing Quality Control: Menyediakan sistem untuk melakukan kontrol kualitas menyeluruh pada setiap tahapan produksi, membantu mengurangi jumlah produk cacat dan meningkatkan yield.

- Machine Maintenance Management: Menjadwalkan dan melacak aktivitas pemeliharaan mesin secara otomatis untuk mencegah downtime yang tidak terduga dan menjaga produktivitas tetap tinggi.

- Real-Time Production Dashboard: Memberikan tampilan visual dan data produksi secara real-time untuk membantu manajer memantau kinerja dan mengambil keputusan lebih cepat dan akurat.

Dengan Total ERP, perusahaan Anda dapat meningkatkan efisiensi operasional, transparansi data, dan otomatisasi proses manufaktur secara menyeluruh. Untuk melihat bagaimana solusi kami dapat membantu bisnis Anda secara nyata dalam meningkatkan yield produksi, jangan ragu untuk mencoba demo gratisnya sekarang juga.

Kesimpulan

Yield produksi adalah lebih dari sekadar angka persentase; ia adalah denyut nadi dari efisiensi operasional dan cerminan langsung dari profitabilitas perusahaan manufaktur Anda. Dengan memahami, mengukur, dan secara proaktif mengelolanya, Anda tidak hanya mengurangi pemborosan tetapi juga membangun fondasi yang kokoh untuk kualitas produk yang konsisten dan keunggulan kompetitif yang berkelanjutan. Dari penetapan SOP yang ketat hingga pemanfaatan teknologi, setiap langkah perbaikan adalah investasi strategis untuk masa depan bisnis yang lebih sehat dan menguntungkan.

Mengabaikan yield produksi sama artinya dengan membiarkan keuntungan bocor dari lini produksi Anda setiap hari. Mulailah dengan mengimplementasikan sistem pencatatan yang akurat dan analisis data yang rutin untuk mendapatkan visibilitas yang Anda butuhkan. Dengan dukungan teknologi yang tepat seperti Software Manufaktur, Anda dapat mengotomatiskan proses monitoring, menganalisis kinerja secara mendalam, dan membuat keputusan strategis berbasis data untuk mendorong efisiensi ke level berikutnya.

Pertanyaan Seputar Yield Produksi

Angka yield yang baik sangat bervariasi tergantung industri dan kompleksitas produk. Namun, banyak perusahaan kelas dunia menargetkan First Pass Yield (FPY) di atas 95% untuk setiap proses dan Rolled Throughput Yield (RTY) di atas 90% untuk keseluruhan alur.

Yield produksi fokus pada kualitas dan efisiensi material (rasio output baik terhadap input), sedangkan produktivitas mengukur rasio output terhadap input sumber daya secara umum (misalnya, unit per jam kerja).

Idealnya, yield produksi diukur dan dilaporkan setiap hari atau per shift untuk pemantauan operasional. Analisis tren yang lebih mendalam bisa dilakukan secara mingguan atau bulanan untuk evaluasi program perbaikan.

Meskipun sangat sulit dicapai secara konsisten, 100% harus menjadi target ideal yang mendorong upaya perbaikan berkelanjutan. Metodologi seperti Six Sigma bertujuan untuk mendekati kesempurnaan ini dengan meminimalkan cacat.