Industri manufaktur sparepart beroperasi di bawah tekanan tinggi untuk menghasilkan komponen presisi dengan standar kualitas yang ketat, sambil menjaga efisiensi biaya produksi. Menghadapi persaingan pasar yang semakin kompetitif dan permintaan pelanggan yang dinamis, pabrik seringkali dihadapkan pada tantangan operasional yang kompleks, mulai dari manajemen inventaris bahan baku hingga kontrol kualitas di setiap lini produksi. Tanpa sistem yang terintegrasi, proses manual yang rentan terhadap kesalahan dapat menyebabkan pembengkakan biaya, penurunan produktivitas, dan bahkan risiko penarikan produk. Oleh karena itu, adopsi teknologi menjadi kunci untuk tidak hanya bertahan, tetapi juga unggul dalam persaingan.

Software manufaktur modern hadir sebagai solusi terpusat yang dirancang khusus untuk menjawab berbagai tantangan tersebut dengan mengotomatiskan dan mengoptimalkan seluruh alur kerja produksi. Dengan mengintegrasikan setiap aspek operasional, mulai dari perencanaan hingga pelaporan, sistem ini memberdayakan para pengambil keputusan dengan data real-time yang akurat untuk meningkatkan efisiensi, menekan biaya, dan memastikan setiap produk yang dihasilkan memenuhi standar kualitas tertinggi. Artikel ini akan mengupas tuntas tujuh fungsi krusial dari software manufaktur dan bagaimana setiap fungsi tersebut secara langsung memberikan solusi nyata bagi tantangan yang dihadapi oleh pabrik sparepart modern.

Key Takeaways

Software manufaktur mengotomatiskan proses produksi di pabrik sparepart untuk mengatasi tantangan seperti manajemen inventaris yang rumit, kontrol kualitas, dan perencanaan yang tidak efisien.

Fungsi utama seperti manajemen Bill of Materials (BOM), penjadwalan produksi, dan kontrol kualitas terintegrasi menjadi fondasi untuk meningkatkan produktivitas dan menekan biaya produksi.

Pemilihan software yang tepat memerlukan evaluasi mendalam terhadap kebutuhan spesifik pabrik, skalabilitas sistem, kemampuan integrasi, dan kualitas dukungan teknis dari penyedia layanan.

Memahami Tantangan Kompleks dalam Industri Pabrik Sparepart

Sebelum mendalami fungsi software, penting untuk memahami terlebih dahulu berbagai tantangan spesifik yang secara rutin dihadapi oleh pabrik sparepart. Tantangan-tantangan ini seringkali saling berkaitan dan dapat menghambat pertumbuhan bisnis jika tidak dikelola dengan baik, mulai dari kompleksitas material hingga tuntutan pasar yang terus berubah. Mengidentifikasi titik-titik rawan ini adalah langkah pertama untuk memahami bagaimana teknologi dapat memberikan solusi yang paling berdampak dan efektif.

Dengan pemahaman yang jelas mengenai hambatan operasional ini, Anda dapat melihat dengan lebih jernih bagaimana setiap fungsi dalam software manufaktur dirancang untuk mengatasi masalah spesifik dan mengubah tantangan menjadi peluang. Berikut adalah beberapa tantangan utama yang sering menjadi penghambat efisiensi dan profitabilitas di pabrik sparepart.

A. Manajemen inventaris bahan baku yang rumit

Pabrik sparepart mengelola ratusan hingga ribuan jenis bahan baku yang berbeda, mulai dari logam, plastik, hingga komponen elektronik kecil. Mengelola inventaris secara manual atau dengan sistem terpisah menciptakan risiko besar seperti overstocking yang mengikat modal kerja, atau stockout yang dapat menghentikan seluruh lini produksi. Kesalahan dalam pencatatan stok juga dapat menyebabkan ketidaksesuaian antara data di sistem dengan kondisi fisik di gudang, yang berujung pada perencanaan pembelian yang tidak akurat dan pemborosan anggaran.

B. Menjaga konsistensi dan standar kualitas produk

Kualitas adalah segalanya dalam industri sparepart, di mana komponen seringkali harus memenuhi standar presisi yang sangat ketat dengan toleransi kesalahan minimal. Melakukan kontrol kualitas secara manual sangat tidak efisien dan rentan terhadap human error. Tanpa sistem pelacakan yang terintegrasi, sulit untuk mengidentifikasi sumber cacat produk secara cepat, apakah berasal dari bahan baku yang buruk, kesalahan mesin, atau kelalaian operator, yang pada akhirnya meningkatkan jumlah produk gagal dan biaya pengerjaan ulang.

C. Perencanaan dan penjadwalan produksi yang tidak efisien

Menyusun jadwal produksi yang optimal adalah sebuah teka-teki kompleks yang melibatkan ketersediaan mesin, tenaga kerja, dan material. Perencanaan yang buruk dapat menyebabkan bottleneck di satu lini produksi sementara lini lain menganggur, atau waktu pergantian (changeover) antar produk yang terlalu lama. Hal ini secara langsung menurunkan Overall Equipment Effectiveness (OEE), meningkatkan waktu tunggu, dan membuat pabrik kurang responsif terhadap perubahan permintaan mendadak dari pelanggan.

D. Keterlambatan dalam rantai pasok (supply chain)

Operasional pabrik sparepart sangat bergantung pada kedatangan bahan baku yang tepat waktu dari pemasok. Keterlambatan pengiriman dapat menyebabkan penundaan produksi yang signifikan dan merusak reputasi perusahaan di mata pelanggan. Tanpa visibilitas real-time terhadap seluruh rantai pasok, perusahaan kesulitan untuk mengantisipasi gangguan dan mencari solusi alternatif secara proaktif, sehingga seringkali terjebak dalam mode reaktif yang merugikan.

E. Kesulitan melacak biaya produksi secara akurat

Menghitung biaya produksi per unit secara akurat adalah tantangan besar jika prosesnya masih manual. Banyak biaya tersembunyi seperti biaya downtime mesin, biaya energi, atau biaya pengerjaan ulang produk cacat seringkali tidak terhitung. Ketidakakuratan dalam perhitungan biaya pokok produksi (HPP) ini menyebabkan penetapan harga jual yang tidak optimal, margin keuntungan yang lebih rendah dari perkiraan, dan kesulitan dalam membuat keputusan bisnis yang strategis.

Fungsi Utama Software Manufaktur sebagai Solusi Pabrik Sparepart

Setelah memahami tantangan yang ada, kini saatnya melihat bagaimana software manufaktur secara langsung memberikan solusi melalui fungsi-fungsi intinya. Setiap fungsi dirancang untuk menargetkan titik-titik lemah dalam operasional pabrik, mengubah proses manual yang rumit menjadi alur kerja yang terotomatisasi, efisien, dan transparan. Dari perencanaan awal hingga produk akhir sampai ke tangan pelanggan, sistem ini bertindak sebagai pusat kendali operasional.

Penerapan fungsi-fungsi ini bukan hanya tentang digitalisasi, tetapi tentang transformasi strategis yang memungkinkan perusahaan untuk lebih responsif terhadap dinamika pasar dan lebih proaktif dalam mengelola sumber daya. Berikut adalah tujuh fungsi utama yang menjadikan manfaat sistem ERP sebagai aset tak ternilai bagi pabrik sparepart.

1. Mengoptimalkan Perencanaan dan Penjadwalan Produksi

Fungsi ini adalah otak dari operasional pabrik, yang memungkinkan perencana produksi untuk membuat jadwal yang realistis dan efisien. Sistem secara otomatis menganalisis data dari berbagai sumber, termasuk pesanan penjualan yang masuk, tingkat inventaris saat ini, kapasitas mesin yang tersedia, dan jadwal pemeliharaan. Dengan informasi ini, software dapat membuat Master Production Schedule (MPS) dan Material Requirement Planning (MRP) yang terperinci. Ini memastikan bahwa setiap lini produksi berjalan dengan beban kerja yang seimbang, bahan baku dipesan tepat waktu untuk menghindari kekurangan, dan waktu henti diminimalkan. Hasilnya adalah peningkatan produktivitas, pengurangan waktu tunggu, dan kemampuan untuk memenuhi tenggat waktu pengiriman pelanggan dengan lebih konsisten.

2. Manajemen Bill of Materials (BOM) yang Akurat

Dalam produksi sparepart, Bill of Materials (BOM) adalah resep yang mendefinisikan setiap komponen, sub-komponen, dan bahan baku yang diperlukan untuk membuat satu produk jadi. Fungsi manajemen BOM dalam software manufaktur memastikan bahwa resep ini selalu akurat dan terpusat. Sistem ini dapat mengelola BOM multi-level yang kompleks untuk produk dengan banyak sub-rakitan. Ketika ada perubahan desain atau substitusi material, pembaruan dapat dilakukan sekali di sistem dan akan secara otomatis diterapkan di seluruh proses terkait, mulai dari pembelian hingga produksi. Ini mencegah kesalahan fatal seperti penggunaan komponen yang salah atau kekurangan bahan di tengah proses produksi, yang pada akhirnya menjamin konsistensi produk dan efisiensi biaya.

3. Kontrol Kualitas Terintegrasi di Setiap Tahapan

Untuk memastikan setiap sparepart yang keluar dari pabrik memenuhi standar presisi yang ketat, fungsi kontrol kualitas menjadi sangat vital. Software manufaktur mengintegrasikan proses Quality Control (QC) langsung ke dalam alur kerja produksi. Manajer dapat menetapkan parameter kualitas, titik inspeksi, dan prosedur pengujian di setiap tahap, mulai dari penerimaan bahan baku hingga inspeksi produk akhir. Setiap hasil pengujian dicatat dalam sistem, sehingga jika ditemukan produk cacat, sistem dapat segera melacak sumber masalahnya (root cause analysis). Fungsi ini tidak hanya mengurangi jumlah produk gagal, tetapi juga membangun reputasi perusahaan sebagai produsen komponen berkualitas tinggi yang andal.

4. Pelacakan Inventaris dan Rantai Pasok secara Real-Time

Fungsi ini memberikan visibilitas penuh terhadap pergerakan setiap item di dalam dan di luar pabrik. Dengan menggunakan teknologi seperti pemindaian barcode atau QR code, setiap bahan baku yang masuk, barang setengah jadi yang berpindah antar stasiun kerja, dan produk jadi yang dikirim dicatat secara real-time. Manajer gudang dapat mengetahui jumlah stok yang akurat di setiap lokasi, memantau tingkat persediaan, dan menerima peringatan otomatis ketika stok mencapai level minimum. Visibilitas ini juga meluas ke rantai pasok, memungkinkan pelacakan pesanan pembelian dari pemasok hingga tiba di pabrik, sehingga perusahaan dapat mengantisipasi keterlambatan dan mengambil tindakan korektif lebih awal.

5. Perhitungan Biaya Produksi Otomatis dan Mendalam

Memahami biaya produksi yang sebenarnya adalah kunci untuk profitabilitas. Fungsi ini secara otomatis mengakumulasi semua biaya yang terkait dengan proses produksi, termasuk biaya bahan baku yang digunakan (berdasarkan BOM), biaya tenaga kerja langsung (berdasarkan waktu kerja yang dicatat), dan biaya overhead pabrik yang dialokasikan. Dengan data ini, sistem dapat menghitung biaya pokok produksi (HPP) per unit atau per batch dengan sangat akurat. Informasi ini sangat berharga bagi manajemen untuk menetapkan harga jual yang kompetitif namun tetap menguntungkan, mengidentifikasi area pemborosan, dan membuat keputusan strategis berbasis data untuk meningkatkan margin keuntungan.

6. Pemeliharaan Mesin dan Aset Produksi (Preventive Maintenance)

Kerusakan mesin yang tidak terduga adalah salah satu penyebab utama terhentinya produksi dan pembengkakan biaya. Fungsi manajemen pemeliharaan aset memungkinkan perusahaan untuk beralih dari pemeliharaan reaktif ke pemeliharaan preventif (preventive maintenance). Sistem dapat menjadwalkan kegiatan perawatan rutin berdasarkan jadwal kalender atau jam operasional mesin. Selain itu, setiap insiden perbaikan dan suku cadang yang digunakan dicatat, menciptakan riwayat pemeliharaan yang lengkap untuk setiap aset. Pendekatan proaktif ini secara signifikan mengurangi risiko downtime, memperpanjang umur pakai mesin, dan memastikan peralatan produksi selalu beroperasi pada kinerja puncaknya.

7. Pelaporan dan Analisis Kinerja Produksi

Fungsi ini mengubah data operasional mentah menjadi wawasan bisnis yang dapat ditindaklanjuti. Software manufaktur dilengkapi dengan dasbor analitik yang menyajikan metrik kinerja utama (KPI) dalam format visual yang mudah dipahami, seperti grafik dan diagram. Manajer dapat memantau KPI penting seperti Overall Equipment Effectiveness (OEE), tingkat cacat produk, waktu siklus produksi, dan kepatuhan terhadap jadwal. Laporan ini dapat dibuat secara otomatis dan disesuaikan dengan kebutuhan, memberdayakan para pengambil keputusan dengan informasi yang akurat dan tepat waktu untuk mengidentifikasi tren, mengevaluasi kinerja, dan merumuskan strategi perbaikan berkelanjutan.

Fitur-Fitur Kunci yang Wajib Ada pada Software Manufaktur Anda

Memahami fungsi umum adalah satu hal, tetapi mengetahui fitur spesifik yang harus dicari adalah kunci untuk memilih solusi yang tepat. Fitur-fitur ini merupakan turunan teknis dari fungsi-fungsi utama yang telah dibahas, yang secara praktis akan digunakan oleh tim Anda sehari-hari untuk menjalankan operasional. Kehadiran fitur-fitur ini memastikan bahwa software tidak hanya mampu menyelesaikan masalah saat ini, tetapi juga cukup fleksibel untuk beradaptasi dengan kebutuhan di masa depan.

Saat mengevaluasi berbagai pilihan software, gunakan daftar fitur ini sebagai checklist untuk memastikan solusi yang Anda pertimbangkan benar-benar komprehensif dan sesuai dengan kebutuhan unik industri sparepart. Berikut adalah beberapa fitur kunci yang tidak boleh terlewatkan.

A. Manufacturing Production Scheduling

Fitur ini merupakan inti dari perencanaan produksi. Pastikan software yang Anda pilih memiliki kemampuan untuk membuat jadwal produksi yang dinamis berdasarkan permintaan real-time, kapasitas mesin, dan ketersediaan sumber daya. Kemampuan untuk melakukan simulasi jadwal dan menyesuaikannya dengan cepat saat terjadi perubahan mendadak adalah nilai tambah yang sangat besar. Fitur ini membantu menghindari bottleneck dan memastikan alur produksi berjalan lancar tanpa hambatan yang tidak perlu.

B. Multi-level Bill of Materials (BOM)

Untuk pabrik sparepart yang sering memproduksi komponen dengan sub-rakitan kompleks, fitur BOM multi-level adalah sebuah keharusan. Fitur ini memungkinkan Anda untuk mendefinisikan struktur produk secara hierarkis, dari produk jadi hingga ke komponen terkecil. Ini sangat penting untuk perhitungan kebutuhan material (MRP) yang akurat dan pelacakan biaya yang presisi. Kemampuan untuk mengelola versi BOM yang berbeda untuk revisi produk juga merupakan aspek krusial yang perlu dipertimbangkan.

C. Manufacturing Quality Control

Carilah software yang memungkinkan Anda untuk mendefinisikan titik-titik inspeksi kualitas di sepanjang alur produksi. Fitur ini harus memungkinkan pencatatan hasil tes, pelampiran dokumen atau foto, dan pembuatan laporan ketidaksesuaian (non-conformance report) secara digital. Kemampuan untuk melacak produk berdasarkan nomor lot atau seri (lot/serial number tracking) juga sangat penting untuk memfasilitasi penarikan produk (recall) jika ditemukan masalah kualitas setelah pengiriman.

D. Real-Time Stock Management

Visibilitas inventaris yang akurat adalah fondasi dari operasional yang efisien. Pastikan software memiliki fitur manajemen stok real-time yang terintegrasi dengan pemindaian barcode atau QR code. Fitur ini harus menyediakan informasi detail tentang kuantitas stok, lokasi penyimpanan, status (misalnya, tersedia, dipesan, dalam inspeksi), dan riwayat pergerakan setiap item. Peringatan stok minimum otomatis juga merupakan fitur penting untuk mencegah stockout.

E. Overall Equipment Effectiveness (OEE) Tracking

OEE adalah metrik emas dalam industri manufaktur yang mengukur produktivitas mesin dengan memperhitungkan ketersediaan (availability), kinerja (performance), dan kualitas (quality). Software yang baik harus memiliki modul untuk melacak OEE secara otomatis. Fitur ini memberikan wawasan mendalam tentang efisiensi mesin Anda, membantu mengidentifikasi penyebab utama downtime, dan menjadi dasar untuk program perbaikan berkelanjutan guna memaksimalkan output produksi.

Cara Memilih Software Manufaktur yang Tepat untuk Pabrik Sparepart

Investasi dalam software manufaktur adalah keputusan strategis yang akan berdampak jangka panjang pada seluruh operasional perusahaan. Memilih solusi yang salah tidak hanya berarti pemborosan biaya, tetapi juga dapat menyebabkan gangguan operasional dan frustrasi di kalangan tim. Oleh karena itu, proses seleksi harus dilakukan secara sistematis dan hati-hati, dengan mempertimbangkan berbagai faktor di luar fitur teknis semata.

Proses ini melibatkan evaluasi mendalam terhadap kebutuhan internal, skalabilitas solusi, hingga kualitas dukungan yang ditawarkan oleh penyedia. Dengan mengikuti pendekatan yang terstruktur, Anda dapat meminimalkan risiko dan memastikan bahwa software yang dipilih benar-benar menjadi mitra pertumbuhan bisnis Anda. Berikut adalah langkah-langkah penting yang perlu Anda pertimbangkan dalam memilih software manufaktur yang tepat.

A. Identifikasi kebutuhan spesifik pabrik Anda

Langkah pertama dan terpenting adalah melakukan audit internal untuk memahami kebutuhan unik dan titik-titik lemah dalam proses bisnis Anda saat ini. Libatkan manajer dari berbagai departemen, seperti produksi, gudang, kualitas, dan keuangan, untuk membuat daftar tantangan yang paling mendesak untuk diselesaikan. Apakah masalah utamanya adalah penjadwalan yang kacau, pelacakan inventaris yang tidak akurat, atau kesulitan menghitung biaya? Daftar kebutuhan yang jelas ini akan menjadi panduan utama Anda dalam menyaring vendor dan mengevaluasi solusi yang ditawarkan.

B. Evaluasi skalabilitas dan fleksibilitas software

Bisnis Anda akan terus tumbuh, dan software yang Anda pilih harus mampu tumbuh bersamanya. Pertimbangkan skalabilitas sistem, yaitu kemampuannya untuk menangani peningkatan volume transaksi, jumlah pengguna, dan kompleksitas produk di masa depan tanpa mengalami penurunan kinerja. Tanyakan kepada vendor bagaimana arsitektur sistem mereka mendukung pertumbuhan, apakah itu melalui penambahan modul, penyesuaian alur kerja, atau peningkatan kapasitas server. Solusi berbasis cloud seringkali menawarkan skalabilitas yang lebih unggul dibandingkan sistem on-premise.

C. Periksa kemampuan integrasi dengan sistem lain

Software manufaktur yang ideal tidak berdiri sendiri, melainkan menjadi bagian dari ekosistem teknologi perusahaan Anda. Pastikan sistem yang Anda pertimbangkan memiliki kemampuan untuk berintegrasi dengan perangkat lunak lain yang sudah Anda gunakan, seperti sistem akuntansi, CRM, atau bahkan mesin produksi di lantai pabrik (melalui IoT). Kemampuan integrasi yang kuat melalui API (Application Programming Interface) akan memastikan aliran data yang lancar antar departemen, menghilangkan kebutuhan entri data ganda, dan menciptakan satu sumber kebenaran (single source of truth) untuk seluruh perusahaan.

D. Pertimbangkan dukungan teknis dan layanan purna jual

Implementasi software manufaktur adalah sebuah perjalanan, bukan tujuan akhir. Anda akan membutuhkan dukungan yang andal dari vendor, baik selama proses implementasi maupun setelah sistem berjalan. Evaluasi kualitas layanan purna jual yang ditawarkan, termasuk ketersediaan tim dukungan teknis, waktu respons terhadap masalah, dan kebijakan pembaruan sistem. Vendor yang baik akan bertindak sebagai mitra strategis, bukan hanya sebagai penjual, dengan memberikan pelatihan yang memadai bagi tim Anda dan membantu Anda memaksimalkan nilai dari investasi teknologi tersebut.

E. Minta demo dan uji coba langsung

Jangan pernah membeli software hanya berdasarkan brosur atau presentasi penjualan. Mintalah demo produk yang disesuaikan dengan alur kerja spesifik di pabrik Anda. Siapkan beberapa skenario kasus penggunaan yang paling umum dan minta vendor untuk menunjukkan bagaimana software mereka menangani skenario tersebut secara langsung. Jika memungkinkan, lakukan uji coba (trial) atau Proof of Concept (POC) dengan melibatkan beberapa pengguna kunci dari tim Anda. Pengalaman langsung ini akan memberikan gambaran paling akurat tentang kemudahan penggunaan, fungsionalitas, dan kesesuaian sistem dengan kebutuhan bisnis Anda.

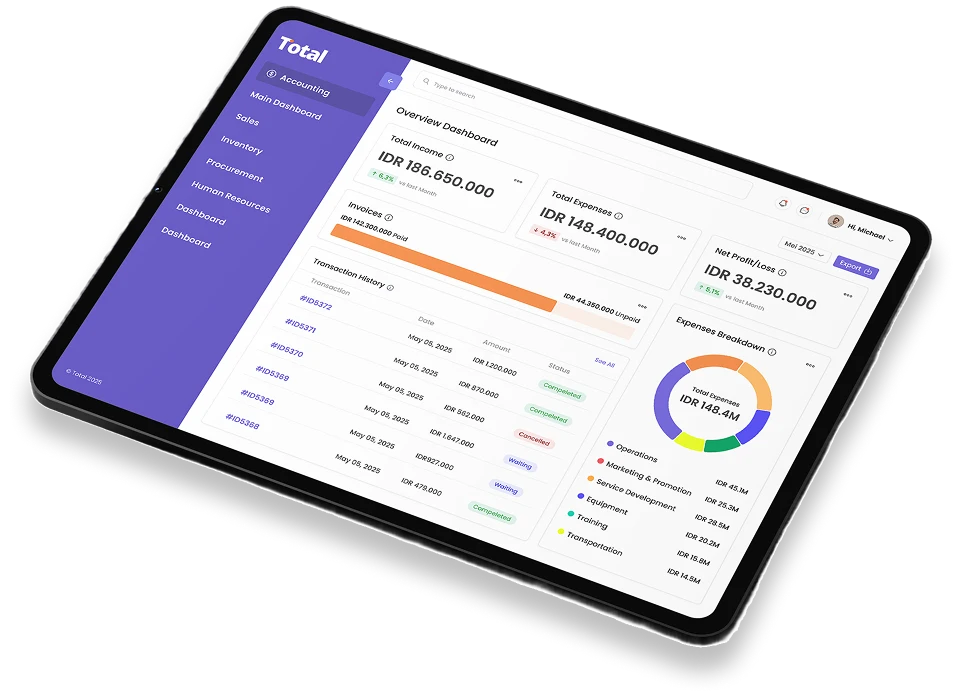

Optimalkan Manajemen Bisnis Anda dengan Solusi dari Total ERP

Total ERP menyediakan sistem ERP terintegrasi yang dirancang khusus untuk mengotomatisasi dan menyederhanakan proses bisnis, termasuk dalam industri manufaktur yang kompleks. Dengan solusi yang komprehensif, perusahaan dapat mengatasi tantangan seperti perencanaan produksi yang tidak efisien, kesalahan data manual dalam manajemen inventaris, dan sulitnya melacak biaya produksi secara akurat dan real-time.

Melalui modul software manufaktur yang canggih, perusahaan dapat memproses alur kerja produksi lebih cepat, mengurangi human error, serta mendapatkan data operasional yang akurat secara real-time. Sistem ini dilengkapi dengan fitur otomasi penjadwalan, manajemen BOM multi-level, dan kontrol kualitas terintegrasi untuk memastikan setiap produk yang dihasilkan memenuhi standar tertinggi.

Sistem Total ERP dirancang dengan integrasi penuh antar modul, sehingga data dari berbagai departemen seperti akuntansi, inventaris, pembelian, dan penjualan dapat saling terhubung. Hal ini memberikan visibilitas yang lebih baik terhadap seluruh operasional bisnis dan memastikan setiap keputusan didasarkan pada informasi yang akurat dan terkini, dari lantai produksi hingga level eksekutif.

Fitur Software Manufaktur Total ERP:

- Manufacturing Production Scheduling: Membantu menyusun jadwal produksi secara otomatis berdasarkan data permintaan dan kapasitas pabrik, sehingga proses produksi berjalan lebih teratur dan efisien.

- Secret Recipe/BoM (Bill of Materials): Mengelola resep atau komposisi bahan secara rahasia dan terstruktur, memastikan standar kualitas produk tetap terjaga di setiap batch produksi.

- Manufacturing Quality Control: Menyediakan sistem kontrol kualitas menyeluruh pada setiap tahap, sehingga produk yang dihasilkan konsisten dan sesuai dengan standar yang ditetapkan.

- Machine Maintenance Management: Menjadwalkan pemeliharaan mesin secara otomatis untuk mencegah downtime yang tidak terduga dan menjaga produktivitas pabrik tetap tinggi.

- Real-Time Production Dashboard: Memberikan tampilan visual dan data real-time dari lantai produksi untuk membantu manajer mengambil keputusan lebih cepat dan akurat.

Dengan Total ERP, perusahaan Anda dapat meningkatkan efisiensi operasional, transparansi data, dan otomatisasi proses bisnis yang lebih baik. Untuk melihat bagaimana solusi kami dapat membantu bisnis Anda secara nyata, jangan ragu untuk mencoba demo gratisnya sekarang juga.

Kesimpulan

Dalam lanskap industri manufaktur sparepart yang sangat kompetitif, efisiensi, akurasi, dan kualitas bukan lagi sekadar keunggulan, melainkan sebuah keharusan untuk bertahan. Berbagai tantangan kompleks, mulai dari manajemen inventaris yang rumit, penjadwalan produksi yang tidak efisien, hingga kontrol kualitas yang ketat, menuntut solusi yang lebih dari sekadar perbaikan proses manual. Adopsi teknologi melalui software manufaktur terbukti menjadi langkah strategis yang mampu mentransformasi tantangan operasional menjadi keunggulan kompetitif yang berkelanjutan.

Dengan fungsi-fungsi krusial seperti optimalisasi perencanaan produksi, manajemen BOM yang akurat, kontrol kualitas terintegrasi, hingga pelacakan biaya secara real-time, software ini memberikan visibilitas dan kendali penuh atas seluruh lantai produksi. Memilih sistem yang tepat dengan mengevaluasi kebutuhan spesifik, skalabilitas, dan dukungan purna jual akan memastikan investasi teknologi Anda memberikan hasil maksimal. Sebagai langkah awal, mulailah dengan mengevaluasi proses bisnis Anda dan konsultasikan kebutuhan tersebut dengan penyedia software ERP manufaktur yang berpengalaman untuk menemukan solusi yang paling sesuai.

Frequently Asked Question

Software manufaktur adalah sistem terintegrasi yang dirancang untuk mengelola dan mengotomatiskan seluruh proses operasional di pabrik, mulai dari perencanaan produksi, manajemen inventaris, kontrol kualitas, hingga pelaporan kinerja.

Pabrik sparepart membutuhkannya untuk mengatasi kompleksitas manajemen ribuan komponen, menjaga standar kualitas presisi yang ketat, mengoptimalkan jadwal produksi, dan melacak biaya secara akurat untuk menjaga profitabilitas.

Salah satu metrik terpenting adalah Overall Equipment Effectiveness (OEE), yang mengukur produktivitas mesin dengan menggabungkan ketersediaan, kinerja, dan kualitas. Metrik lain yang krusial adalah tingkat cacat produk, ketepatan waktu pengiriman, dan biaya produksi per unit.