Industri manufaktur kaca memiliki tantangan unik yang tidak ditemukan di sektor lain, mulai dari manajemen bahan baku yang rapuh, kontrol suhu presisi pada tungku peleburan, hingga tuntutan kualitas produk akhir yang sempurna. Proses produksi yang kompleks ini memerlukan visibilitas dan kontrol end-to-end yang tidak dapat dipenuhi oleh metode manual atau spreadsheet. Kesalahan kecil dalam penjadwalan atau kontrol kualitas dapat mengakibatkan kerugian material dan finansial yang signifikan. Oleh karena itu, adopsi teknologi menjadi langkah strategis yang tidak terhindarkan bagi pabrik kaca yang ingin tetap kompetitif dan efisien.

Aplikasi manufaktur modern dirancang khusus untuk menjawab setiap tantangan ini, mengotomatiskan proses, dan memberikan data akurat untuk pengambilan keputusan yang lebih cerdas. Artikel ini akan mengupas tuntas mengapa aplikasi manufaktur adalah investasi krusial, fitur-fitur wajib yang harus dimiliki, serta panduan praktis untuk memilih solusi terbaik bagi operasional pabrik kaca Anda.

Key Takeaways

Aplikasi manufaktur khusus pabrik kaca diperlukan untuk mengelola proses kompleks seperti kontrol suhu tungku, penanganan material rapuh, dan tuntutan kualitas yang sangat tinggi.

Tantangan utama industri ini meliputi manajemen bahan baku kritis, penjadwalan produksi padat energi, kontrol kualitas berlapis, pelacakan WIP, dan perawatan mesin preventif.

Fitur wajib dalam aplikasi ini mencakup Production Planning, Bill of Materials (BOM), Quality Control, Maintenance Management, dan Business Intelligence untuk analisis data real-time.

Mengapa Pabrik Kaca Membutuhkan Aplikasi Manufaktur Khusus?

Aplikasi manufaktur generik seringkali gagal menjawab kebutuhan spesifik industri kaca yang sangat bergantung pada presisi, manajemen energi, dan penanganan material yang unik. Proses peleburan pasir silika pada suhu ekstrem, pembentukan, pendinginan terkontrol (annealing), hingga finishing memerlukan sinkronisasi yang sempurna antar setiap tahapan produksi. Tanpa sistem yang terintegrasi, perusahaan akan kesulitan melacak biaya produksi aktual, mengelola efisiensi tungku, dan memastikan setiap batch produk memenuhi standar kualitas yang ditetapkan. Aplikasi manufaktur yang dirancang khusus untuk pabrik kaca mampu mengintegrasikan seluruh alur kerja ini dalam satu platform terpusat.

Sistem ini tidak hanya mengelola produksi, tetapi juga aspek krusial lainnya seperti keselamatan kerja (K3) di lingkungan bersuhu tinggi dan manajemen limbah kaca (cullet) untuk mendukung keberlanjutan. Dengan data real-time dari lantai produksi, manajemen dapat memonitor Key Performance Indicators (KPI) secara akurat, mulai dari yield produksi hingga efektivitas penggunaan energi. Pada akhirnya, penggunaan aplikasi khusus ini bukan lagi sekadar pilihan, melainkan fondasi utama untuk mencapai keunggulan operasional, menekan biaya, dan meningkatkan profitabilitas di tengah persaingan industri yang ketat. Berikut adalah alasan-alasan mendasar mengapa investasi pada teknologi ini sangat penting.

1. Kompleksitas proses produksi dari bahan baku hingga produk jadi

Proses manufaktur kaca melibatkan serangkaian tahapan yang sangat kompleks dan saling bergantung, dimulai dari pencampuran bahan baku seperti pasir silika, soda abu, dan batu kapur, hingga proses peleburan di dalam tungku bersuhu ribuan derajat Celsius. Setelah itu, kaca cair harus dibentuk, didinginkan secara terkontrol dalam proses annealing untuk menghilangkan tegangan internal, lalu dipotong dan diselesaikan sesuai spesifikasi. Setiap tahap memerlukan parameter yang sangat presisi, dan kegagalan di satu titik dapat merusak seluruh batch produksi, sehingga dibutuhkan sistem terpusat untuk mengelola dan memantau setiap detail proses ini secara real-time.

2. Tuntutan kualitas dan presisi yang sangat tinggi

Produk kaca, baik untuk keperluan arsitektur, otomotif, maupun kemasan, memiliki standar kualitas yang sangat ketat terkait ketebalan, kejernihan, kekuatan, dan ketiadaan cacat seperti gelembung atau goresan. Aplikasi manufaktur memungkinkan penerapan protokol kontrol kualitas (Quality Control) yang berlapis di setiap tahap, mulai dari inspeksi bahan baku hingga pengujian produk akhir. Sistem dapat secara otomatis mencatat hasil pengujian, menandai produk yang tidak memenuhi standar, dan memberikan analisis akar penyebab masalah (root cause analysis) untuk mencegah terulangnya cacat produksi.

3. Manajemen limbah dan keberlanjutan (sustainability)

Industri kaca modern menempatkan fokus besar pada keberlanjutan, terutama dalam pengelolaan limbah kaca atau yang dikenal sebagai cullet. Penggunaan kembali cullet dalam proses peleburan dapat secara signifikan mengurangi konsumsi energi dan bahan baku mentah. Aplikasi manufaktur membantu melacak jumlah limbah yang dihasilkan, mengelola stok cullet yang siap didaur ulang, dan memastikan proporsi pencampurannya dalam resep produksi (Bill of Materials) sesuai dengan standar untuk menjaga kualitas produk akhir, yang pada akhirnya mendukung operasional yang lebih ramah lingkungan dan efisien secara biaya.

4. Kebutuhan akan keselamatan kerja (K3) yang ketat

Lingkungan kerja di pabrik kaca memiliki risiko tinggi, terutama terkait suhu ekstrem dari tungku peleburan, penanganan material panas, dan potensi cedera dari pecahan kaca. Aplikasi manufaktur modern seringkali terintegrasi dengan modul manajemen keselamatan yang membantu perusahaan mendokumentasikan dan melacak kepatuhan terhadap prosedur K3. Fitur ini dapat digunakan untuk menjadwalkan inspeksi keselamatan rutin, mengelola laporan insiden, dan memastikan semua pekerja telah menerima pelatihan keselamatan yang diperlukan, sehingga menciptakan lingkungan kerja yang lebih aman dan meminimalkan risiko kecelakaan.

Tantangan Operasional Utama di Industri Pabrik Kaca

Mengelola pabrik kaca secara efisien berarti mengatasi serangkaian tantangan operasional yang unik dan saling terkait setiap harinya. Dari hulu ke hilir, setiap proses menuntut ketelitian tinggi dan koordinasi yang solid. Tanpa dukungan sistem yang memadai, tantangan-tantangan ini dapat dengan cepat menumpuk, menyebabkan inefisiensi, pembengkakan biaya, dan penurunan kualitas yang pada akhirnya menggerus daya saing perusahaan di pasar.

Mulai dari memastikan ketersediaan bahan baku yang seringkali rapuh dan memerlukan penanganan khusus, hingga menjaga performa mesin produksi yang beroperasi 24/7 dalam kondisi ekstrem. Setiap manajer produksi harus mampu menyeimbangkan jadwal yang kompleks dengan konsumsi energi yang masif, sambil terus memastikan setiap produk yang keluar dari lini produksi memenuhi standar kualitas tanpa kompromi. Berikut adalah beberapa tantangan paling signifikan yang dihadapi oleh para pelaku industri manufaktur kaca dalam operasional sehari-hari.

1. Pengelolaan stok bahan baku kritis dan rapuh (silika, soda abu)

Bahan baku utama seperti pasir silika, soda abu, dan feldspar adalah nyawa dari produksi kaca, namun pengelolaannya penuh tantangan karena sifatnya yang curah dan sensitif terhadap kontaminasi. Memastikan ketersediaan stok yang cukup tanpa menyebabkan penumpukan berlebih (overstocking) yang memakan ruang dan modal adalah sebuah keseimbangan yang sulit. Aplikasi manufaktur dengan fitur manajemen inventaris membantu melacak level stok secara real-time, mengatur titik pemesanan ulang (reorder point) secara otomatis, dan memastikan bahan baku yang masuk sesuai dengan spesifikasi kualitas yang dibutuhkan sebelum digunakan dalam produksi.

2. Penjadwalan produksi yang rumit dan padat energi

Tungku peleburan kaca dirancang untuk beroperasi secara terus-menerus karena proses pemanasan dan pendinginan ulang sangat mahal dan memakan waktu. Hal ini menuntut penjadwalan produksi yang sangat efisien untuk memaksimalkan output dan meminimalkan waktu henti (downtime). Perangkat lunak manufaktur membantu membuat jadwal produksi yang optimal dengan mempertimbangkan kapasitas mesin, ketersediaan bahan baku, dan tenggat waktu pesanan, sehingga memastikan utilisasi tungku dan lini produksi lainnya berjalan pada tingkat efisiensi energi tertinggi.

3. Kontrol kualitas berlapis di setiap tahap produksi

Cacat pada produk kaca seringkali tidak dapat diperbaiki, yang berarti setiap kesalahan dalam proses produksi langsung menjadi kerugian. Oleh karena itu, kontrol kualitas harus dilakukan secara ketat di berbagai titik, mulai dari komposisi kimia campuran bahan baku, suhu tungku, ketebalan kaca saat pembentukan, hingga inspeksi akhir produk. Sistem manufaktur terkomputerisasi memfasilitasi pencatatan hasil inspeksi secara digital, memberikan notifikasi instan jika terjadi penyimpangan dari standar, dan menghasilkan laporan analisis kualitas untuk perbaikan proses berkelanjutan.

4. Pelacakan Work-in-Progress (WIP) yang akurat

Dalam pabrik kaca dengan volume produksi tinggi, melacak status dan lokasi ribuan unit produk yang sedang dalam berbagai tahap pengerjaan (WIP) adalah tugas yang mustahil dilakukan secara manual. Ketidakakuratan dalam pelacakan WIP dapat menyebabkan keterlambatan pengiriman dan kesulitan dalam menghitung biaya produksi yang sebenarnya. Aplikasi manufaktur modern menggunakan sistem seperti barcode atau QR code untuk melacak pergerakan setiap batch dari satu stasiun kerja ke stasiun berikutnya, memberikan visibilitas penuh atas status WIP dan membantu mengidentifikasi potensi hambatan (bottleneck) dalam alur produksi.

5. Efisiensi mesin dan jadwal perawatan preventif

Kinerja mesin produksi, terutama tungku peleburan, mesin pemotong, dan peralatan finishing, sangat krusial untuk menjaga kelancaran operasional. Kerusakan mesin yang tidak terduga dapat menghentikan seluruh lini produksi dan menyebabkan kerugian besar. Aplikasi manufaktur yang terintegrasi dengan modul manajemen aset dan perawatan (maintenance) memungkinkan penjadwalan perawatan preventif secara otomatis berdasarkan jam kerja mesin atau kalender, melacak riwayat perbaikan, dan mengelola stok suku cadang untuk memastikan semua peralatan beroperasi pada performa puncaknya.

Fitur Wajib Aplikasi Manufaktur untuk Pabrik Kaca

Untuk mengatasi tantangan-tantangan spesifik yang telah diuraikan, sebuah aplikasi manufaktur yang efektif untuk pabrik kaca harus dilengkapi dengan serangkaian fitur yang dirancang khusus. Fitur-fitur ini bukan hanya sekadar alat bantu, melainkan komponen inti dari sebuah ekosistem digital yang mengintegrasikan seluruh aspek operasional. Dari perencanaan bahan baku hingga analisis profitabilitas, setiap modul harus bekerja secara sinergis untuk memberikan kontrol, visibilitas, dan efisiensi yang dibutuhkan.

Memilih solusi dengan fitur yang tepat akan menjadi pembeda antara operasional yang reaktif dan yang proaktif. Sistem yang baik memungkinkan manajemen untuk tidak hanya memadamkan “kebakaran” saat masalah terjadi, tetapi juga mencegahnya sejak awal melalui perencanaan yang matang dan data yang akurat. Berikut adalah fitur-fitur esensial yang harus menjadi prioritas utama saat mengevaluasi aplikasi manufaktur untuk pabrik kaca Anda.

1. Production Planning and Scheduling (Perencanaan Produksi)

Fitur ini adalah otak dari operasional pabrik, yang memungkinkan perusahaan merencanakan seluruh proses produksi dari awal hingga akhir. Untuk pabrik kaca, fitur ini harus mampu menangani penjadwalan yang kompleks dengan mempertimbangkan kapasitas tungku yang harus berjalan kontinu, ketersediaan mesin pemotong, dan alokasi tenaga kerja. Kemampuan untuk membuat simulasi jadwal dan menyesuaikannya secara dinamis berdasarkan perubahan permintaan atau kendala produksi sangat penting untuk memaksimalkan throughput dan efisiensi energi.

2. Bill of Material (BOM) & Recipe Management

Setiap jenis kaca memiliki “resep” atau komposisi bahan baku yang unik, yang dalam sistem manufaktur dikenal sebagai Bill of Materials (BOM). Fitur ini sangat krusial untuk memastikan konsistensi kualitas produk dengan mencatat secara presisi proporsi pasir silika, soda abu, cullet, dan bahan kimia lainnya untuk setiap batch. Sistem harus mampu mengelola berbagai versi BOM, menghitung kebutuhan material secara otomatis berdasarkan pesanan produksi, dan menyesuaikan resep jika ada perubahan spesifikasi dari pelanggan.

3. Inventory Management (Manajemen Inventaris)

Fitur ini memberikan visibilitas penuh atas seluruh stok, mulai dari bahan baku mentah, barang dalam proses (Work-in-Progress), hingga produk jadi yang siap kirim. Untuk pabrik kaca, sistem harus bisa melacak material berdasarkan batch atau lot untuk kemudahan penelusuran (traceability), mengelola lokasi penyimpanan di gudang, dan memberikan peringatan otomatis ketika level stok mencapai batas minimum. Kemampuan ini mencegah kekurangan bahan baku yang dapat menghentikan produksi dan menghindari kelebihan stok yang mengikat modal kerja.

4. Quality Control (QC) Management

Mengingat standar kualitas yang tinggi di industri kaca, modul Quality Control adalah fitur yang tidak bisa ditawar. Fitur ini memungkinkan tim QC untuk menetapkan parameter kualitas di setiap tahap produksi, mencatat hasil inspeksi secara digital, dan melampirkan bukti foto jika ditemukan cacat. Jika ada produk yang gagal memenuhi standar, sistem dapat secara otomatis memblokirnya untuk pengiriman dan memicu alur kerja untuk analisis lebih lanjut, memastikan hanya produk berkualitas terbaik yang sampai ke tangan pelanggan.

5. Maintenance Management (Manajemen Perawatan Mesin)

Kelancaran produksi kaca sangat bergantung pada keandalan mesin, terutama tungku peleburan yang beroperasi non-stop. Modul Maintenance Management membantu mengotomatiskan jadwal perawatan preventif untuk semua aset produksi, mulai dari pembersihan rutin hingga penggantian komponen kritis. Dengan melacak riwayat perbaikan dan menganalisis data kinerja mesin, perusahaan dapat mengurangi risiko kerusakan tak terduga (breakdown) dan memperpanjang umur pakai aset-aset vitalnya.

6. Reporting and Business Intelligence (BI)

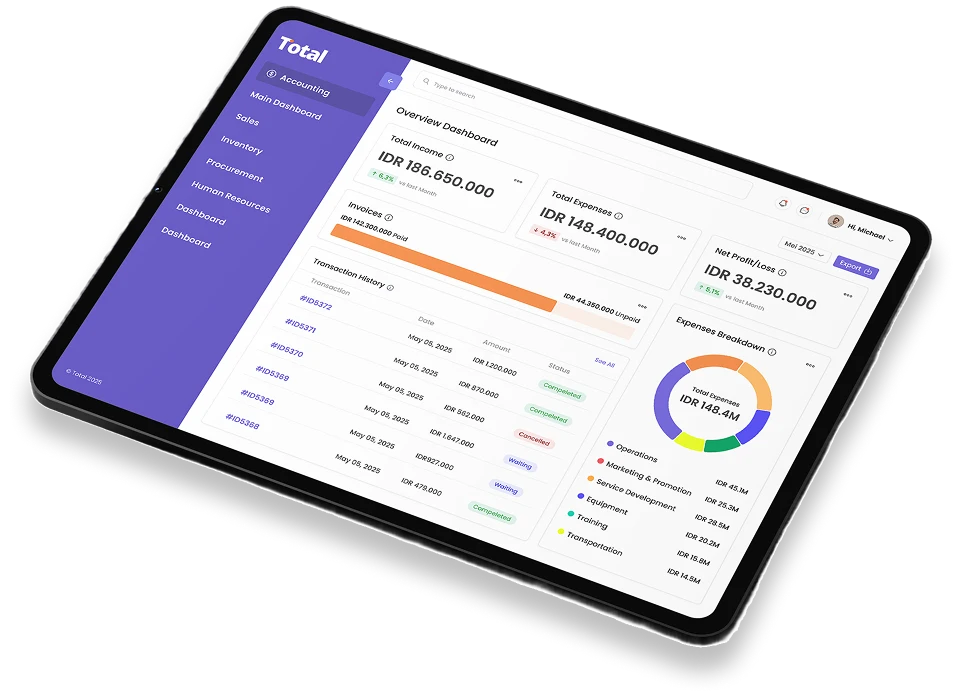

Fitur ini mengubah data mentah dari lantai produksi menjadi wawasan bisnis yang dapat ditindaklanjuti. Manajer memerlukan akses ke dasbor analitik yang menyajikan metrik-metrik kunci seperti Overall Equipment Effectiveness (OEE), biaya produksi per unit, tingkat cacat (defect rate), dan yield produksi. Laporan yang dapat dikustomisasi memungkinkan manajemen untuk menganalisis tren, mengidentifikasi area inefisiensi, dan membuat keputusan strategis yang didukung oleh data yang akurat dan real-time.

Manfaat Strategis Implementasi Aplikasi Manufaktur di Pabrik Kaca

Implementasi aplikasi manufaktur yang tepat di pabrik kaca bukan hanya tentang perbaikan operasional sehari-hari, tetapi juga tentang membangun fondasi yang kuat untuk pertumbuhan bisnis jangka panjang. Manfaat yang dihasilkan melampaui sekadar efisiensi di lantai produksi; teknologi ini memberikan keuntungan strategis yang memengaruhi seluruh rantai nilai perusahaan, mulai dari keuangan, hubungan pelanggan, hingga daya saing di pasar global.

Dengan visibilitas data yang belum pernah ada sebelumnya, para pemimpin perusahaan dapat beralih dari pengambilan keputusan berbasis intuisi menjadi strategi yang didukung oleh data konkret. Hal ini memungkinkan perusahaan untuk menjadi lebih lincah, responsif terhadap perubahan pasar, dan inovatif dalam pengembangan produk. Berikut adalah manfaat-manfaat strategis utama yang dapat direalisasikan melalui adopsi sistem manufaktur yang terintegrasi.

1. Peningkatan efisiensi dan yield produksi

Dengan penjadwalan yang dioptimalkan dan pemantauan proses secara real-time, aplikasi manufaktur membantu memaksimalkan output dari kapasitas produksi yang ada. Sistem dapat mengidentifikasi bottleneck atau hambatan dalam alur kerja, mengurangi waktu henti mesin, dan memastikan transisi antar batch produksi berjalan mulus. Hasilnya adalah peningkatan yield atau rasio produk jadi yang berkualitas dibandingkan bahan baku yang digunakan, yang secara langsung berdampak pada peningkatan volume produksi tanpa perlu menambah investasi aset yang besar.

2. Reduksi biaya operasional dan pemborosan material

Salah satu manfaat finansial paling signifikan adalah kemampuan untuk mengontrol dan mengurangi biaya. Melalui manajemen inventaris yang akurat, perusahaan dapat menghindari biaya yang timbul dari kelebihan stok dan pemborosan material. Selain itu, dengan analisis konsumsi energi dan optimalisasi jadwal produksi, biaya utilitas yang merupakan komponen besar dalam produksi kaca dapat ditekan. Pelacakan biaya produksi yang detail per batch juga membantu manajemen mengidentifikasi pos-pos pengeluaran yang tidak efisien untuk segera diperbaiki.

3. Peningkatan konsistensi dan kualitas produk

Konsistensi adalah kunci untuk membangun reputasi merek yang kuat di industri kaca. Aplikasi manufaktur memastikan setiap batch produksi dibuat menggunakan resep (BOM) dan parameter proses yang sama persis, sehingga meminimalkan variabilitas kualitas. Proses kontrol kualitas yang terstandarisasi dan terdokumentasi dalam sistem juga menjamin bahwa setiap produk yang dikirim telah melewati standar inspeksi yang ketat, yang pada akhirnya meningkatkan kepuasan dan loyalitas pelanggan.

4. Pengambilan keputusan berbasis data yang akurat

Di era digital, data adalah aset strategis. Aplikasi manufaktur mengumpulkan data dari setiap sudut operasional, mulai dari performa mesin, produktivitas tenaga kerja, hingga profitabilitas setiap pesanan. Dasbor analitik dan laporan produksi harian yang komprehensif menyajikan informasi ini dalam format yang mudah dipahami, memberdayakan para manajer dan direksi untuk membuat keputusan yang lebih cepat, lebih tepat, dan didasarkan pada fakta, bukan asumsi.

5. Kepatuhan terhadap standar industri dan keselamatan

Industri manufaktur, termasuk pabrik kaca, diatur oleh berbagai standar kualitas, lingkungan, dan keselamatan kerja seperti yang ditetapkan oleh standar ISO. Aplikasi manufaktur membantu memastikan kepatuhan dengan menyediakan jejak audit (audit trail) yang lengkap untuk setiap proses produksi dan kontrol kualitas. Kemampuan untuk melacak material dari pemasok hingga produk jadi (traceability) juga sangat penting untuk penarikan produk (recall) jika diperlukan, sehingga mengurangi risiko hukum dan menjaga reputasi perusahaan.

Panduan Memilih Aplikasi Manufaktur Terbaik untuk Pabrik Kaca Anda

Memilih aplikasi manufaktur adalah keputusan investasi strategis yang akan memengaruhi operasional perusahaan Anda untuk bertahun-tahun ke depan. Pasar saat ini menawarkan berbagai solusi dengan fitur dan model harga yang beragam, sehingga proses seleksi bisa terasa membingungkan. Keputusan yang terburu-buru tanpa analisis mendalam dapat berujung pada implementasi yang gagal, biaya tak terduga, dan sistem yang akhirnya tidak digunakan secara optimal oleh tim Anda.

Untuk menghindari jebakan tersebut, penting bagi Anda sebagai pengambil keputusan untuk memiliki kerangka kerja yang jelas dalam mengevaluasi setiap calon vendor. Proses ini harus melibatkan pemangku kepentingan dari berbagai departemen, mulai dari produksi, gudang, kualitas, hingga keuangan, untuk memastikan solusi yang dipilih benar-benar menjawab kebutuhan bisnis secara menyeluruh. Berikut adalah panduan langkah demi langkah yang dapat Anda ikuti untuk memastikan Anda memilih aplikasi manufaktur yang paling sesuai untuk kesuksesan pabrik kaca Anda.

1. Identifikasi kebutuhan spesifik pabrik Anda

Langkah pertama dan terpenting adalah melakukan analisis internal untuk memetakan semua proses bisnis, tantangan utama, dan tujuan yang ingin dicapai. Libatkan kepala departemen produksi, gudang, dan QC untuk membuat daftar kebutuhan spesifik, misalnya kebutuhan untuk melacak efisiensi tungku, mengelola resep kaca yang kompleks, atau mengintegrasikan alat ukur kualitas digital. Dokumen kebutuhan ini akan menjadi acuan utama Anda dalam menyaring vendor dan memastikan demo produk fokus pada solusi untuk masalah nyata Anda.

2. Evaluasi skalabilitas dan kemampuan kustomisasi

Bisnis Anda akan terus bertumbuh, dan software yang Anda pilih harus mampu tumbuh bersama Anda. Pertimbangkan apakah sistem tersebut dapat dengan mudah menangani peningkatan volume produksi, penambahan lini produk baru, atau ekspansi ke lokasi pabrik lain di masa depan (skalabilitas). Selain itu, setiap pabrik memiliki alur kerja yang unik, jadi pastikan vendor dapat melakukan penyesuaian atau kustomisasi pada sistem untuk mengakomodasi proses spesifik Anda tanpa harus merombak seluruh operasional.

3. Periksa kemampuan integrasi dengan sistem lain

Aplikasi manufaktur tidak berdiri sendiri; ia harus menjadi bagian dari ekosistem teknologi perusahaan Anda. Pastikan solusi yang Anda pertimbangkan dapat terintegrasi dengan mudah dengan sistem lain yang sudah Anda gunakan, seperti software akuntansi untuk sinkronisasi data keuangan, sistem CRM untuk manajemen pesanan pelanggan, atau bahkan perangkat IoT di lantai produksi. Integrasi yang mulus akan menghilangkan entri data ganda, mengurangi risiko human error, dan memastikan aliran informasi yang lancar antar departemen.

4. Pertimbangkan dukungan teknis dan layanan purna jual

Implementasi software adalah sebuah kemitraan jangka panjang dengan vendor. Cari tahu kualitas layanan dukungan teknis yang mereka tawarkan: apakah mereka menyediakan tim lokal, seberapa cepat waktu respons mereka, dan apakah dukungan tersedia 24/7, mengingat pabrik kaca sering beroperasi non-stop. Tanyakan juga tentang kebijakan pembaruan sistem, pelatihan untuk tim Anda, dan ketersediaan konsultasi untuk membantu Anda mengoptimalkan penggunaan sistem seiring waktu.

5. Minta demo produk dan studi kasus relevan

Jangan pernah membeli software hanya berdasarkan brosur atau presentasi penjualan. Mintalah sesi demo produk yang disesuaikan dengan alur kerja pabrik kaca Anda, di mana vendor menunjukkan secara langsung bagaimana sistem mereka dapat menyelesaikan tantangan spesifik yang telah Anda identifikasi. Selain itu, mintalah studi kasus atau testimoni dari perusahaan sejenis di industri kaca yang telah berhasil menggunakan solusi mereka. Ini adalah bukti nyata kemampuan dan pengalaman vendor dalam menangani kebutuhan unik di sektor Anda.

Optimalkan Manajemen Pabrik Kaca Anda dengan Solusi dari Total ERP

Total ERP menyediakan sistem ERP terintegrasi yang dirancang khusus untuk mengotomatisasi dan menyederhanakan proses bisnis, termasuk di industri manufaktur kaca. Dengan solusi yang komprehensif, perusahaan dapat mengatasi tantangan seperti penjadwalan produksi yang rumit, kontrol kualitas yang ketat, dan manajemen material yang rapuh secara efisien.

Melalui modul manufaktur yang canggih, perusahaan dapat mengelola Bill of Materials (BOM) untuk setiap resep kaca, melacak Work-in-Progress (WIP) secara akurat, dan menjadwalkan perawatan mesin secara preventif. Fitur otomasi dan pelaporan real-time membantu mengurangi human error, memberikan data akurat untuk pengambilan keputusan, dan meningkatkan visibilitas di seluruh lantai produksi.

Sistem Total ERP dirancang dengan integrasi penuh antar modul, sehingga data dari berbagai departemen seperti akuntansi, inventaris, pembelian, dan penjualan dapat saling terhubung. Hal ini memberikan visibilitas yang lebih baik terhadap seluruh operasional bisnis dan memastikan setiap keputusan didasarkan pada informasi yang akurat dan terkini.

Fitur Software Manufaktur Total ERP:

- Manufacturing Production Scheduling: Membantu menyusun jadwal produksi berdasarkan kapasitas tungku dan permintaan, memastikan operasional berjalan kontinu dan efisien.

- Bill of Materials (BOM) & Recipe Management: Mengelola resep atau komposisi bahan baku kaca secara presisi dan terstruktur, menjamin konsistensi kualitas di setiap batch produksi.

- Manufacturing Quality Control: Menyediakan sistem kontrol kualitas berlapis di setiap tahap produksi, dari bahan baku hingga produk jadi, untuk meminimalkan cacat dan pemborosan.

- Machine Maintenance Management: Menjadwalkan pemeliharaan mesin dan tungku secara otomatis untuk mencegah downtime tak terduga dan menjaga produktivitas tetap tinggi.

- Real-Time Production Dashboard: Memberikan tampilan visual dan data produksi secara real-time untuk membantu manajer mengambil keputusan lebih cepat dan akurat.

Dengan Total ERP, perusahaan Anda dapat meningkatkan efisiensi operasional, transparansi data, dan otomatisasi proses bisnis yang lebih baik. Untuk melihat bagaimana solusi kami dapat membantu bisnis Anda secara nyata, jangan ragu untuk mencoba demo gratisnya sekarang juga.

Kesimpulan

Mengelola operasional pabrik kaca di tengah persaingan yang ketat dan tuntutan kualitas yang tinggi adalah sebuah tantangan kompleks yang tidak bisa lagi dihadapi dengan cara-cara konvensional. Efisiensi, presisi, dan pengambilan keputusan berbasis data bukan lagi sebuah kemewahan, melainkan keharusan untuk bertahan dan berkembang. Implementasi aplikasi manufaktur yang tepat adalah langkah transformatif yang memungkinkan perusahaan untuk mengotomatiskan proses rumit, mendapatkan visibilitas penuh dari hulu ke hilir, dan mengoptimalkan penggunaan setiap sumber daya, mulai dari bahan baku hingga energi.

Dari pembahasan di atas, jelas bahwa solusi perangkat lunak yang ideal harus mampu menjawab tantangan spesifik industri kaca, mulai dari manajemen resep yang presisi, penjadwalan produksi kontinu, hingga kontrol kualitas yang tak kenal kompromi. Memilih sistem yang tepat dengan melakukan evaluasi mendalam terhadap kebutuhan, skalabilitas, dan dukungan vendor adalah kunci keberhasilan implementasi. Dengan fondasi teknologi yang solid, pabrik kaca Anda tidak hanya akan beroperasi lebih efisien dan menguntungkan, tetapi juga lebih siap untuk berinovasi dan memenangkan persaingan di masa depan.

Frequently Asked Question

ERP untuk industri kaca adalah sistem terintegrasi yang dirancang khusus untuk mengelola proses unik seperti manajemen tungku, resep bahan baku (BOM), dan penanganan material rapuh, yang menghubungkan produksi dengan inventaris, penjualan, dan akuntansi.

Software manufaktur meningkatkan kualitas dengan standarisasi resep melalui Bill of Materials (BOM), menerapkan checkpoint Quality Control (QC) di setiap tahap, dan melacak setiap batch produksi untuk memastikan konsistensi dan ketertelusuran.

Modul penting meliputi Perencanaan Produksi (Production Planning), Manajemen Inventaris, Bill of Materials (BOM), Kontrol Kualitas (QC), dan Manajemen Perawatan Mesin (Maintenance Management) untuk memastikan operasional berjalan lancar.