Industri manufaktur plastik menghadapi serangkaian tantangan unik yang menuntut tingkat efisiensi dan ketahanan operasional yang tinggi. Volatilitas harga bahan baku yang sangat bergantung pada fluktuasi pasar minyak bumi, kompleksitas dalam manajemen material seperti biji plastik murni versus daur ulang, serta tekanan konstan untuk memaksimalkan utilisasi mesin menjadi dinamika sehari-hari. Dalam lingkungan yang kompetitif ini, pengelolaan rantai pasok atau supply chain management untuk pabrik plastik bukan lagi sekadar fungsi logistik, melainkan sebuah pilar strategis yang menentukan profitabilitas dan keberlangsungan bisnis. Kegagalan dalam mengelola alur pasokan secara efektif dapat menyebabkan pembengkakan biaya, terhentinya produksi, dan hilangnya kepercayaan pelanggan.

Artikel ini dirancang sebagai panduan komprehensif bagi para pemimpin bisnis dan manajer operasional di sektor pabrik plastik. Kami akan mengupas tuntas cara membangun rantai pasok yang tangguh, responsif, dan efisien melalui penerapan strategi dan teknologi SCM yang teruji. Dengan memahami setiap komponen rantai pasok secara mendalam, mulai dari pengadaan bahan baku hingga pengiriman produk jadi, perusahaan dapat mengubah tantangan menjadi keunggulan kompetitif, memastikan operasional berjalan lancar, dan siap menghadapi dinamika pasar di tahun 2025 dan seterusnya. Pembahasan ini akan memberikan wawasan praktis untuk mengoptimalkan setiap aspek rantai pasok Anda.

Apa Itu Supply Chain Management dalam Konteks Pabrik Plastik?

Supply Chain Management (SCM) dalam industri manufaktur plastik adalah sebuah pendekatan terintegrasi untuk merencanakan, mengelola, dan mengoptimalkan seluruh alur kerja, mulai dari pengadaan bahan baku hingga pengiriman produk jadi ke tangan pelanggan. Ini bukan sekadar tentang logistik atau pemindahan barang dari satu titik ke titik lain. Lebih dari itu, SCM merupakan strategi bisnis fundamental yang menghubungkan pemasok, proses produksi internal, dan jaringan distribusi menjadi satu ekosistem yang efisien, transparan, dan responsif. Tujuan utamanya adalah memastikan setiap komponen dalam rantai pasok bergerak secara sinkron untuk mencapai target produksi dengan biaya seefektif mungkin dan kualitas yang terjaga.

Dalam konteks pabrik plastik, SCM mencakup serangkaian aktivitas krusial yang saling terkait dan harus dikelola dengan presisi tinggi untuk menjaga kelancaran operasional. Rangkaian ini dimulai dari proses pengadaan (procurement) biji plastik dari berbagai pemasok, baik lokal maupun internasional, yang memerlukan negosiasi harga dan penjadwalan pengiriman yang cermat. Selanjutnya, SCM melibatkan manajemen inventaris bahan baku yang sensitif terhadap kondisi penyimpanan untuk mencegah degradasi kualitas. Proses ini berlanjut ke penjadwalan produksi yang kompleks untuk memaksimalkan utilisasi mesin cetak, kontrol kualitas yang ketat di setiap tahapan manufaktur, hingga manajemen gudang produk jadi, pengemasan, dan koordinasi pengiriman yang tepat waktu ke distributor atau klien B2B.

Mengapa SCM Krusial bagi Keberlangsungan Pabrik Plastik?

Di tengah persaingan industri yang ketat dan pasar yang sangat dinamis, penerapan Supply Chain Management (SCM) yang efektif bukan lagi sebuah pilihan, melainkan menjadi keharusan mutlak bagi pabrik plastik untuk dapat bertahan dan bertumbuh. SCM berfungsi sebagai tulang punggung operasional yang memastikan perusahaan tidak hanya efisien dalam menekan biaya produksi, tetapi juga cukup tangguh untuk menghadapi berbagai disrupsi. Gangguan ini bisa berasal dari kelangkaan bahan baku, perubahan regulasi lingkungan, hingga pergeseran permintaan pasar yang terjadi secara mendadak. Tanpa fondasi SCM yang solid, pabrik akan kesulitan menjaga konsistensi kualitas, mengelola arus kas secara sehat, dan pada akhirnya kehilangan daya saing di pasar.

Manfaat dari SCM yang terkelola dengan baik bersifat multifaset dan saling terkait, memberikan dampak positif yang signifikan bagi seluruh aspek operasional perusahaan. Dengan mengoptimalkan setiap tautan dalam rantai pasok, pabrik plastik dapat mencapai tingkat efisiensi yang lebih tinggi, meningkatkan kepuasan pelanggan, dan membangun model bisnis yang lebih berkelanjutan. Berikut adalah beberapa alasan utama mengapa SCM memegang peranan yang begitu vital dalam menentukan keberhasilan jangka panjang sebuah pabrik plastik di era modern.

1. Mengendalikan volatilitas harga bahan baku

Bahan baku utama industri plastik, seperti resin polimer (misalnya Polyethylene, Polypropylene), merupakan turunan dari minyak mentah global yang harganya terkenal sangat fluktuatif. Menurut U.S. Energy Information Administration, harga minyak mentah dapat berubah secara signifikan dalam waktu singkat akibat faktor geopolitik dan dinamika penawaran-permintaan global. Dengan strategi SCM yang matang, perusahaan dapat melakukan peramalan pembelian, menjalin kemitraan strategis dengan beberapa pemasok untuk mendapatkan harga yang lebih stabil, dan mengelola kontrak jangka panjang. Hal ini memberikan kemampuan bagi pabrik untuk memitigasi risiko kenaikan harga mendadak, mengamankan pasokan, dan menjaga margin keuntungan tetap sehat.

2. Meningkatkan efisiensi produksi dan menekan biaya

SCM yang terintegrasi memungkinkan sinkronisasi sempurna antara ketersediaan bahan baku, jadwal produksi, dan kapasitas mesin yang tersedia di lantai pabrik. Dengan visibilitas penuh terhadap inventaris melalui sistem SCM, perusahaan dapat menghindari penumpukan stok yang tidak perlu (overstocking) yang memakan biaya penyimpanan dan modal kerja. Di sisi lain, SCM juga mencegah kekurangan bahan baku (stockout) yang dapat menghentikan lini produksi secara tiba-tiba. Optimalisasi ini secara langsung mengurangi waktu henti mesin (downtime), meminimalkan pemborosan material, dan pada akhirnya menekan biaya operasional secara keseluruhan untuk meningkatkan profitabilitas.

3. Memastikan konsistensi kualitas produk

Kualitas produk akhir sangat bergantung pada kualitas bahan baku yang digunakan, sehingga SCM memainkan peran penting dalam proses kontrol kualitas (quality control) sejak dari hulu. Melalui manajemen pemasok yang baik, pabrik dapat menetapkan standar kualitas yang ketat, seperti spesifikasi teknis dan sertifikasi material, untuk setiap pengiriman bahan baku. Selain itu, sistem SCM yang terintegrasi memungkinkan ketertelusuran (traceability) material di seluruh proses produksi. Jika terjadi masalah kualitas pada produk jadi, sumber masalah dari batch bahan baku atau lini produksi tertentu dapat diidentifikasi dan diisolasi dengan cepat dan akurat.

4. Meningkatkan visibilitas dan ketertelusuran (traceability)

Visibilitas end-to-end adalah salah satu manfaat terbesar dari SCM modern, yang memberikan manajemen kemampuan untuk memantau setiap pergerakan material dan produk secara real-time. Mulai dari pengiriman bahan baku dari pemasok, proses di lini produksi, hingga pengiriman barang jadi ke pelanggan, semuanya dapat dilacak dengan mudah. Kemampuan ketertelusuran ini tidak hanya krusial untuk kontrol kualitas, tetapi juga sangat penting untuk memenuhi standar regulasi industri, mengelola penarikan produk (product recall) jika diperlukan, dan memberikan kepercayaan serta transparansi kepada pelanggan mengenai asal-usul produk mereka.

5. Membangun resiliensi terhadap disrupsi pasar

Pandemi global, ketegangan geopolitik, dan bencana alam telah membuktikan betapa rentannya rantai pasok global terhadap berbagai guncangan eksternal. SCM yang tangguh (resilient) dirancang untuk mengantisipasi dan merespons disrupsi semacam ini dengan cepat dan efektif. Dengan strategi seperti diversifikasi pemasok (tidak bergantung pada satu negara atau wilayah), memiliki stok pengaman (safety stock) yang diperhitungkan dengan cermat, dan membangun jaringan logistik yang fleksibel, pabrik plastik dapat mengurangi dampak negatif dari gangguan tak terduga dan memastikan kelangsungan bisnis tetap terjaga, seperti yang ditekankan dalam berbagai laporan oleh McKinsey.

Penerapan SCM yang strategis memberikan keuntungan kompetitif yang berkelanjutan dengan menciptakan fondasi operasional yang kokoh dan adaptif. Perusahaan yang unggul dalam SCM tidak hanya mampu menghasilkan produk berkualitas dengan biaya efisien, tetapi juga memiliki kelincahan untuk merespons perubahan pasar lebih cepat daripada kompetitor. Kemampuan ini memungkinkan mereka untuk merebut peluang baru, mempertahankan loyalitas pelanggan, dan memastikan pertumbuhan bisnis jangka panjang. Namun, untuk mencapai semua ini, perusahaan harus terlebih dahulu mengenali dan mengatasi tantangan spesifik yang ada di industri plastik.

Tantangan Spesifik SCM yang Dihadapi Pabrik Plastik

Meskipun prinsip dasar SCM bersifat universal, industri pabrik plastik memiliki serangkaian tantangan unik yang membutuhkan pendekatan yang lebih spesifik dan cermat. Karakteristik bahan baku, sifat proses produksi, dan dinamika pasarnya menciptakan kompleksitas yang tidak selalu ditemukan di sektor manufaktur lain. Mengabaikan atau salah mengelola tantangan-tantangan ini dapat menyebabkan inefisiensi yang signifikan, pembengkakan biaya yang tidak terkendali, dan pada akhirnya penurunan daya saing di pasar yang sudah padat. Oleh karena itu, para manajer dan pemilik pabrik perlu memahami secara mendalam setiap rintangan berikut untuk dapat merancang solusi yang efektif.

Tantangan-tantangan ini mencakup seluruh spektrum rantai pasok, dari hulu hingga hilir. Di hulu, ada ketidakpastian pasokan dan harga bahan baku. Di dalam pabrik, terdapat kompleksitas dalam penjadwalan produksi dan kontrol kualitas. Di hilir, tuntutan akan pengiriman yang tepat waktu dan pengelolaan limbah menjadi semakin penting. Memahami setiap tantangan ini secara terperinci adalah langkah pertama yang krusial sebelum merumuskan strategi SCM yang benar-benar tajam dan tepat sasaran untuk operasional bisnis Anda.

1. Manajemen inventaris yang kompleks (biji plastik virgin vs. daur ulang)

Pabrik plastik modern seringkali harus mengelola berbagai jenis bahan baku dengan karakteristik yang sangat berbeda, terutama antara biji plastik murni (virgin) dan material daur ulang (recycled). Setiap jenis material ini memiliki rantai pasok yang berbeda, standar kualitas yang bervariasi, dinamika harga yang tidak selalu sejalan, dan persyaratan penyimpanan yang spesifik. Biji plastik murni memerlukan kondisi penyimpanan yang kering untuk menghindari penyerapan kelembapan, sementara material daur ulang rentan terhadap kontaminasi. Mengelola keseimbangan stok antara kedua jenis material ini untuk memenuhi permintaan produksi, target keberlanjutan, dan spesifikasi produk menjadi sebuah tantangan logistik yang sangat kompleks.

2. Fluktuasi harga dan ketersediaan bahan baku mentah

Ketergantungan tinggi pada komoditas turunan minyak bumi membuat harga biji plastik sangat rentan terhadap fluktuasi pasar energi global dan isu geopolitik. Kenaikan harga minyak mentah yang tiba-tiba dapat secara drastis meningkatkan biaya produksi dan menggerus margin keuntungan jika tidak diantisipasi. Selain itu, ketersediaan bahan baku tertentu juga bisa terganggu oleh masalah logistik di tingkat pemasok, seperti penutupan pabrik petrokimia atau kemacetan di pelabuhan, yang berisiko menyebabkan keterlambatan atau bahkan penghentian produksi. Ketidakpastian ini menuntut strategi pengadaan yang sangat fleksibel dan proaktif.

3. Penjadwalan produksi yang rumit dan manajemen kapasitas mesin

Proses produksi di pabrik plastik, seperti metode injection molding, blow molding, atau ekstrusi, seringkali melibatkan waktu penyiapan (setup time) mesin yang signifikan saat beralih dari satu produk ke produk lainnya. Proses ini bisa mencakup penggantian cetakan (mold) yang berat dan penyesuaian parameter mesin. Oleh karena itu, penjadwalan produksi harus dioptimalkan untuk memaksimalkan waktu operasional mesin (uptime) dan meminimalkan frekuensi pergantian cetakan. Menyeimbangkan jadwal produksi untuk memenuhi berbagai pesanan pelanggan dengan tenggat waktu yang berbeda sambil menjaga utilisasi mesin tetap tinggi adalah sebuah teka-teki perencanaan yang sangat rumit.

4. Kontrol kualitas di setiap tahapan proses

Kualitas produk plastik akhir, seperti kekuatan mekanis, stabilitas warna, dan presisi dimensi, sangat dipengaruhi oleh konsistensi bahan baku dan parameter proses produksi seperti suhu, tekanan, dan waktu pendinginan. Kontrol kualitas tidak bisa hanya dilakukan pada produk jadi, melainkan harus diterapkan di setiap tahapan. Ini dimulai dari inspeksi bahan baku yang datang, pemantauan parameter mesin selama proses produksi, hingga pengujian sampel produk secara berkala. Memastikan standar kualitas yang seragam di seluruh lini produksi memerlukan sistem pemantauan yang ketat dan terdokumentasi dengan baik untuk ketertelusuran.

5. Pengelolaan limbah produksi (scrap) dan sirkularitas

Setiap proses produksi plastik pasti menghasilkan sejumlah material sisa atau produk cacat yang dikenal sebagai scrap. Material ini memiliki nilai ekonomis jika dapat dikelola dengan baik dan didaur ulang kembali ke dalam proses produksi. Tantangannya terletak pada bagaimana cara mengumpulkan, memilah berdasarkan jenis dan warna, serta memproses kembali (misalnya, menggiling) scrap ini agar dapat digunakan kembali tanpa mengorbankan kualitas produk akhir. Pengelolaan scrap yang tidak efisien tidak hanya berarti kehilangan potensi penghematan biaya, tetapi juga berdampak negatif pada target keberlanjutan dan inisiatif ekonomi sirkular perusahaan.

6. Koordinasi logistik dan distribusi yang sensitif terhadap waktu

Banyak pabrik plastik beroperasi dalam model bisnis B2B, di mana mereka menjadi pemasok komponen untuk industri lain seperti otomotif, elektronik, atau barang konsumsi (FMCG). Dalam skema ini, ketepatan waktu pengiriman menjadi sangat krusial karena keterlambatan pasokan dapat mengganggu seluruh rantai pasok pelanggan, menciptakan efek domino. Mengelola logistik pengiriman untuk berbagai klien dengan jadwal yang berbeda-beda, sambil mengoptimalkan rute dan biaya transportasi, merupakan tantangan SCM di sisi hilir yang membutuhkan perencanaan dan koordinasi yang presisi.

Mengatasi tantangan-tantangan ini secara parsial seringkali tidak lagi memadai. Kegagalan dalam forecasting permintaan, misalnya, dapat menyebabkan penjadwalan produksi yang kacau, yang pada gilirannya meningkatkan jumlah limbah produksi dan menaikkan biaya. Oleh karena itu, diperlukan sebuah pendekatan strategis yang terintegrasi dan didukung oleh teknologi yang tepat. Dengan memahami kompleksitas ini, perusahaan dapat mulai beralih dari sekadar bereaksi terhadap masalah menjadi proaktif dalam mencegahnya dan membangun fondasi SCM yang lebih efisien.

Strategi Efektif untuk Mengoptimalkan SCM di Pabrik Plastik

Setelah memahami berbagai tantangan spesifik yang ada, langkah selanjutnya adalah menerapkan strategi konkret yang dapat mengubah tantangan tersebut menjadi keunggulan kompetitif. Implementasi strategi SCM yang tepat tidak hanya akan menyelesaikan masalah operasional sehari-hari, tetapi juga membangun fondasi yang kuat untuk pertumbuhan jangka panjang. Strategi-strategi ini berfokus pada peningkatan efisiensi, pengurangan risiko, dan peningkatan visibilitas di seluruh rantai pasok. Menerapkannya secara konsisten akan membantu pabrik plastik menjadi lebih lincah dan adaptif terhadap perubahan pasar.

Setiap strategi ini memerlukan komitmen dari manajemen dan kolaborasi antar departemen, mulai dari pengadaan, produksi, hingga logistik. Namun, hasil yang didapat akan sepadan dengan usaha yang dikeluarkan, menciptakan operasional yang lebih ramping, hemat biaya, dan berorientasi pada pelanggan. Berikut adalah beberapa strategi kunci yang terbukti sangat efektif untuk diterapkan di lingkungan manufaktur plastik.

1. Implementasi Just-In-Time (JIT) untuk bahan baku

Prinsip utama dari strategi Just-In-Time (JIT) adalah memesan dan menerima bahan baku hanya pada saat dibutuhkan untuk proses produksi. Tujuannya adalah untuk meminimalkan tingkat persediaan, yang secara langsung mengurangi biaya penyimpanan, asuransi, dan risiko kerusakan material akibat penyimpanan yang terlalu lama. Untuk pabrik plastik, ini berarti menjalin koordinasi yang sangat erat dengan pemasok agar pengiriman biji plastik dapat dijadwalkan sesuai dengan rencana produksi. Keberhasilan metode JIT sangat bergantung pada keandalan pemasok dan akurasi peramalan permintaan, namun jika berhasil, dampaknya terhadap efisiensi arus kas dan modal kerja sangat signifikan.

2. Diversifikasi dan kemitraan strategis dengan pemasok

Bergantung pada satu pemasok tunggal (single-sourcing) untuk bahan baku krusial adalah strategi yang sangat berisiko, terutama di industri plastik yang harganya fluktuatif dan pasokannya rentan terhadap gangguan geopolitik. Untuk memitigasi risiko ini, penting bagi perusahaan untuk melakukan diversifikasi dengan memiliki beberapa pemasok terpercaya untuk material yang sama, idealnya dari wilayah geografis yang berbeda. Selain itu, membangun kemitraan strategis jangka panjang dengan pemasok kunci dapat memberikan keuntungan seperti harga yang lebih stabil melalui kontrak, prioritas pasokan saat terjadi kelangkaan, dan kolaborasi dalam pengembangan atau pengujian material baru.

3. Penerapan demand forecasting yang akurat

Kemampuan untuk memprediksi permintaan pasar secara akurat adalah jantung dari SCM yang efisien. Peramalan ini menjadi dasar bagi semua keputusan terkait pengadaan, tingkat inventaris, dan perencanaan produksi. Pabrik plastik dapat memanfaatkan data penjualan historis, tren pasar musiman, masukan dari tim penjualan, dan bahkan data dari pelanggan utama untuk membuat model peramalan yang lebih andal. Forecasting yang akurat memungkinkan perusahaan untuk menyusun rencana produksi yang optimal, menghindari penumpukan stok barang jadi yang tidak terjual, dan memastikan ketersediaan produk saat permintaan sedang tinggi.

4. Integrasi sistem manajemen gudang (WMS)

Gudang bukan lagi sekadar tempat penyimpanan pasif, melainkan pusat aktivitas logistik yang dinamis dan harus dikelola secara efisien. Implementasi sistem manajemen gudang (Warehouse Management System/WMS) membantu mengoptimalkan setiap proses, mulai dari penerimaan barang, penempatan stok di lokasi yang paling efisien (putaway), hingga proses pengambilan barang untuk produksi atau pengiriman (picking). Dengan WMS, perusahaan dapat memiliki visibilitas real-time terhadap tingkat stok di setiap rak, mempercepat alur kerja di gudang, mengurangi kesalahan pengambilan barang, dan meningkatkan akurasi data inventaris secara keseluruhan.

5. Standardisasi proses kontrol kualitas (QC)

Untuk memastikan konsistensi kualitas produk, penting untuk memiliki Prosedur Operasi Standar (Standard Operating Procedures/SOP) yang jelas untuk setiap tahapan kontrol kualitas. Ini mencakup kriteria inspeksi untuk penerimaan bahan baku, parameter proses yang harus dipantau selama produksi (misalnya, suhu leleh, tekanan injeksi), dan metode pengujian untuk produk jadi (misalnya, uji kekuatan tarik, uji dimensi). Standardisasi ini tidak hanya memastikan bahwa setiap produk yang keluar dari pabrik memenuhi standar, tetapi juga memudahkan proses pelacakan dan audit kualitas jika ditemukan adanya penyimpangan.

Menerapkan strategi-strategi di atas secara manual pada skala operasi yang besar merupakan tugas yang sangat menantang dan rentan terhadap kesalahan manusia. Di sinilah peran teknologi menjadi sangat vital sebagai akselerator dan fondasi yang memungkinkan semua strategi ini berjalan secara terintegrasi. Sebuah sistem terpusat seperti Total ERP dapat menjadi solusi untuk menyatukan semua fungsi SCM, memberikan visibilitas menyeluruh yang dibutuhkan untuk menjalankan strategi ini dengan sukses.

Peran Teknologi: Otomatisasi SCM Pabrik Plastik dengan Software ERP

Untuk menjalankan strategi SCM yang kompleks secara efektif, pabrik plastik modern memerlukan dukungan teknologi yang andal dan terintegrasi. Upaya manual dalam mengelola data inventaris, jadwal produksi, dan pesanan pembelian tidak lagi memadai untuk merespons dinamika pasar yang cepat. Di sinilah peran software Enterprise Resource Planning (ERP) yang dirancang khusus untuk manufaktur menjadi sangat krusial. Sistem ERP berfungsi sebagai sistem saraf pusat yang menghubungkan, mengotomatiskan, dan mengoptimalkan seluruh proses bisnis dari hulu ke hilir dalam satu platform terpadu.

Sistem ERP seperti Total ERP menyediakan modul-modul yang secara spesifik menjawab tantangan dalam rantai pasok industri plastik. Dengan mengintegrasikan data dari berbagai departemen seperti pengadaan, inventaris, produksi, dan penjualan, ERP menghilangkan silo informasi dan memungkinkan alur kerja yang lebih lancar dan transparan. Ini memungkinkan manajemen untuk membuat keputusan yang lebih cepat dan lebih akurat berdasarkan data yang valid dan real-time, bukan lagi berdasarkan asumsi atau laporan yang sudah usang.

1. Manajemen pengadaan (procurement) terpusat

Software ERP memungkinkan tim pengadaan untuk mengelola seluruh siklus pembelian dalam satu platform terpusat. Proses ini dimulai dari pembuatan permintaan pembelian (purchase request) dari departemen produksi, konversi menjadi pesanan pembelian (purchase order) yang dikirim ke vendor, hingga pelacakan pengiriman dan penerimaan barang. Sistem pengadaan membantu dalam memantau kinerja pemasok berdasarkan ketepatan waktu dan kualitas, serta memfasilitasi perbandingan harga untuk memastikan perusahaan mendapatkan penawaran terbaik. Dengan otomatisasi, proses pengadaan menjadi lebih transparan, terkontrol, dan efisien.

2. Kontrol inventaris real-time dan akurat

Modul manajemen inventaris pada ERP memberikan visibilitas penuh terhadap seluruh stok material, baik bahan baku, barang setengah jadi, maupun produk jadi, di semua lokasi gudang secara real-time. Setiap pergerakan stok, mulai dari penerimaan, penggunaan untuk produksi, hingga pengiriman, akan tercatat secara otomatis, sehingga mengurangi risiko kesalahan pencatatan manual. Fitur seperti pengaturan titik pemesanan ulang (reorder point) otomatis memastikan perusahaan tidak akan pernah kehabisan bahan baku krusial secara tak terduga, menjaga kelancaran produksi.

3. Penjadwalan dan monitoring produksi otomatis

ERP untuk manufaktur dilengkapi dengan modul perencanaan produksi yang canggih. Modul ini membantu manajer produksi dalam membuat jadwal yang optimal berdasarkan pesanan penjualan, peramalan permintaan, ketersediaan material, dan kapasitas mesin. Sistem dapat secara otomatis membuat perintah kerja (work order) dan melacak kemajuan setiap tahap produksi di lantai pabrik. Kemampuan ini memungkinkan perusahaan untuk memantau kinerja produksi secara real-time, mengidentifikasi potensi hambatan, dan melakukan penyesuaian jadwal dengan cepat untuk merespons perubahan prioritas.

4. Manajemen pengiriman dan logistik terintegrasi

Setelah produk selesai diproduksi, modul manajemen penjualan dan distribusi dalam ERP akan mengambil alih untuk memastikan proses pengiriman berjalan lancar. Sistem ini dapat secara otomatis menghasilkan dokumen pengiriman seperti surat jalan, mengelola jadwal pengiriman berdasarkan prioritas pelanggan, dan melacak status pengiriman hingga barang diterima oleh pelanggan. Integrasi ini memastikan bahwa tim penjualan, gudang, dan logistik memiliki informasi yang sama dan ter-update mengenai status setiap pesanan, meningkatkan akurasi dan kepuasan pelanggan.

5. Pelaporan dan analisis data untuk pengambilan keputusan

Salah satu kekuatan terbesar dari sistem ERP adalah kemampuannya untuk mengumpulkan dan mengolah data dari seluruh departemen menjadi laporan analitis yang mudah dipahami. Manajemen dapat dengan mudah mengakses dasbor yang menampilkan metrik-metrik kunci (KPI) terkait kinerja SCM, seperti tingkat perputaran inventaris, waktu siklus pesanan, dan biaya operasional. Berbekal data yang akurat dan real-time, para pemimpin dapat membuat keputusan strategis yang lebih baik dan lebih cepat untuk meningkatkan efisiensi dan profitabilitas.

Implementasi sistem ERP yang komprehensif seperti Total ERP mengubah cara pabrik plastik mengelola rantai pasok mereka dari pendekatan yang reaktif dan terfragmentasi menjadi proaktif dan terintegrasi. Namun, investasi dalam teknologi saja tidak cukup jika keberhasilannya tidak dapat diukur secara objektif. Oleh karena itu, penting bagi perusahaan untuk menetapkan dan memantau Key Performance Indicators (KPI) yang tepat untuk mengevaluasi efektivitas strategi dan teknologi SCM yang telah diterapkan.

Mengukur Keberhasilan: KPI Penting dalam SCM Pabrik Plastik

Untuk memastikan bahwa strategi dan teknologi SCM yang diimplementasikan benar-benar memberikan hasil yang diharapkan, perusahaan harus menetapkan metrik kinerja yang jelas dan terukur. Key Performance Indicators (KPI) ini berfungsi sebagai dasbor bagi manajemen untuk memantau kesehatan rantai pasok, mengidentifikasi area yang berkinerja buruk, dan membuat keputusan berbasis data untuk perbaikan berkelanjutan. Tanpa KPI, upaya optimalisasi akan berjalan tanpa arah dan sulit untuk dievaluasi dampaknya terhadap bottom line bisnis. KPI ini memberikan visibilitas objektif terhadap kinerja operasional.

Pemilihan KPI yang tepat sangat penting; metrik tersebut harus relevan dengan tujuan strategis perusahaan dan mudah dipahami oleh semua pemangku kepentingan. Memantau KPI ini secara konsisten memungkinkan perusahaan untuk melacak kemajuan dari waktu ke waktu dan membandingkan kinerja mereka dengan standar industri. Berikut adalah beberapa KPI SCM yang paling relevan dan krusial untuk dipantau oleh pabrik plastik.

1. Inventory turnover ratio (rasio perputaran persediaan)

KPI ini mengukur seberapa sering persediaan perusahaan terjual dan diganti dalam satu periode waktu tertentu, yang menjadi indikator kunci efisiensi manajemen inventaris. Rasio yang tinggi menunjukkan bahwa perusahaan mampu menjual produk dengan cepat tanpa menimbun stok berlebih, yang berarti modal kerja digunakan secara efisien. Sebaliknya, rasio yang rendah dapat mengindikasikan adanya stok yang bergerak lambat (slow-moving) atau bahkan usang (obsolete), yang mengikat modal dan meningkatkan biaya penyimpanan. Untuk pabrik plastik, memantau rasio ini untuk setiap jenis bahan baku juga penting.

2. Order cycle time (waktu siklus pesanan)

Waktu siklus pesanan mengukur total waktu yang dibutuhkan sejak pesanan pelanggan diterima hingga produk dikirimkan dan diterima oleh pelanggan. Metrik ini merupakan cerminan langsung dari kecepatan dan efisiensi operasional rantai pasok secara keseluruhan, mencakup waktu pemrosesan pesanan, waktu produksi, dan waktu pengiriman. Memperpendek waktu siklus pesanan tidak hanya meningkatkan kepuasan pelanggan karena pengiriman yang lebih cepat, tetapi juga mempercepat perputaran arus kas perusahaan karena pembayaran dapat diterima lebih cepat setelah pesanan dipenuhi.

3. Perfect order rate (tingkat pesanan sempurna)

Tingkat pesanan sempurna adalah KPI komprehensif yang mengukur persentase pesanan yang berhasil dipenuhi tanpa ada masalah sama sekali. Sebuah pesanan dianggap “sempurna” jika memenuhi semua kriteria: pengiriman tepat waktu, jumlah dan jenis produk yang sesuai, kondisi barang yang sempurna tanpa kerusakan, serta dokumentasi yang lengkap dan akurat. KPI ini memberikan gambaran holistik tentang kualitas dan keandalan proses SCM dari sudut pandang pelanggan. Tingkat pesanan sempurna yang tinggi menunjukkan keunggulan operasional dan menjadi faktor penting dalam membangun loyalitas pelanggan jangka panjang.

4. Cash-to-cash cycle time (waktu siklus kas ke kas)

KPI finansial ini mengukur rentang waktu (dalam hari) antara saat perusahaan membayar bahan baku kepada pemasok hingga saat perusahaan menerima pembayaran dari pelanggan atas produk yang dijual. Waktu siklus yang lebih pendek menunjukkan bahwa perusahaan mampu mengubah investasinya dalam inventaris menjadi kas dengan lebih cepat, yang sangat penting untuk kesehatan likuiditas dan arus kas. Optimalisasi SCM, seperti negosiasi syarat pembayaran yang lebih baik dengan pemasok dan percepatan pengiriman ke pelanggan, dapat secara signifikan mengurangi metrik ini dan membebaskan modal kerja.

5. Biaya SCM sebagai persentase dari penjualan

Metrik ini memberikan gambaran umum tentang efisiensi biaya dari seluruh aktivitas rantai pasok dengan membandingkan total biaya SCM (termasuk pengadaan, penyimpanan, dan transportasi) dengan total pendapatan penjualan. Tujuannya adalah untuk menjaga persentase ini serendah mungkin tanpa mengorbankan kualitas layanan dan keandalan pasokan. Memantau KPI ini secara rutin membantu manajemen dalam mengidentifikasi peluang penghematan biaya, mengevaluasi dampak dari setiap inisiatif efisiensi yang dilakukan, dan membandingkan kinerja biaya dengan kompetitor di industri.

Memantau KPI ini secara manual bisa menjadi proses yang rumit, karena memerlukan pengumpulan data dari berbagai departemen. Sistem ERP seperti Total ERP dapat secara otomatis menghitung dan menyajikan KPI ini dalam dasbor analitis yang mudah dipahami, memungkinkan manajemen memantau kinerja SCM secara real-time. Dengan demikian, kombinasi antara strategi yang tepat, teknologi yang terintegrasi, dan pemantauan KPI yang disiplin akan menciptakan siklus perbaikan berkelanjutan yang menopang pertumbuhan bisnis.

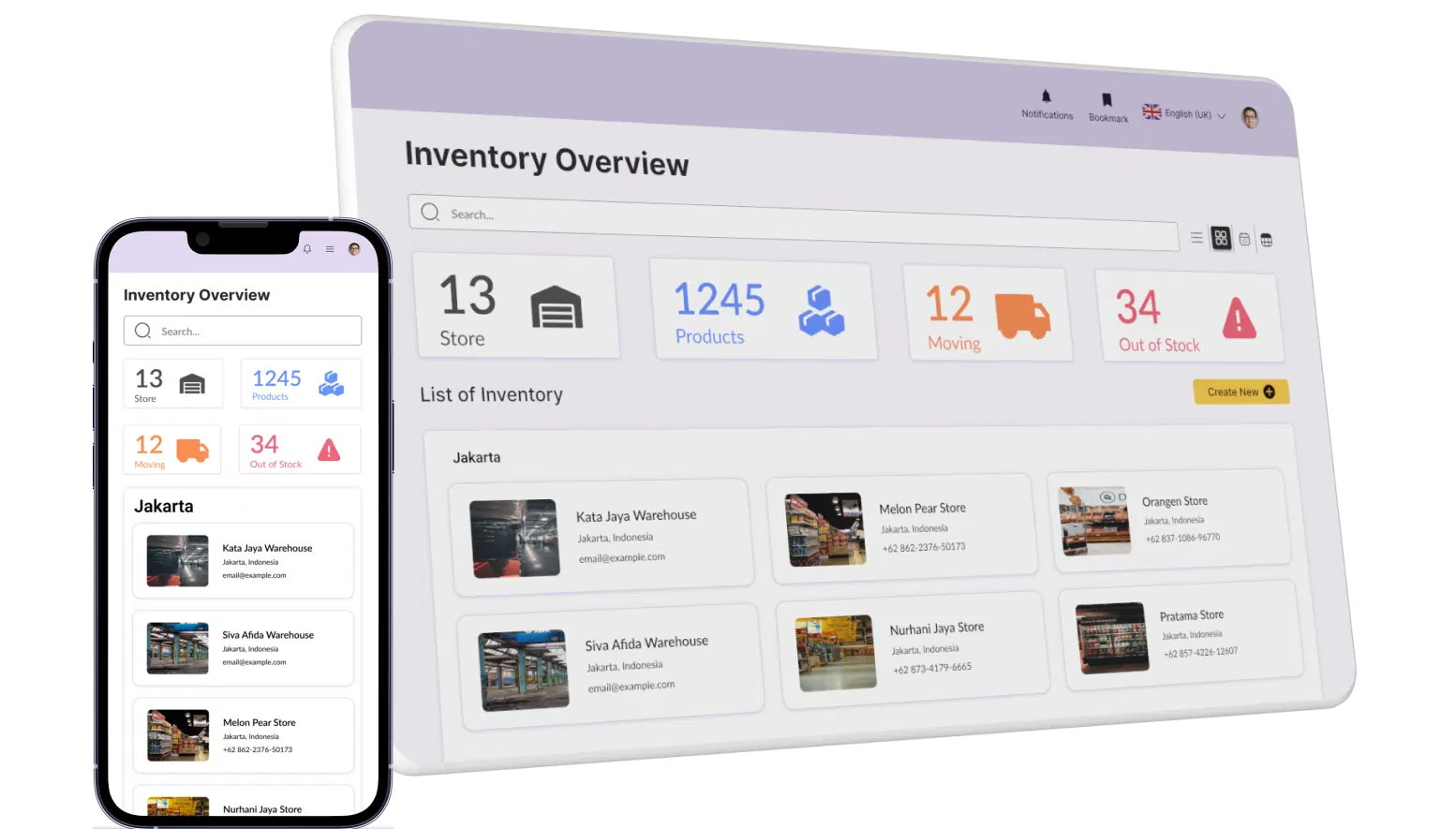

Optimalkan Manajemen Bisnis Anda dengan Solusi dari Total ERP

Total ERP menyediakan sistem ERP terintegrasi yang dirancang khusus untuk mengotomatisasi dan menyederhanakan proses bisnis, termasuk pengelolaan rantai pasok yang kompleks di industri manufaktur. Dengan solusi yang komprehensif, perusahaan dapat mengatasi tantangan seperti pelaporan yang lambat, kesalahan data manual, dan sulitnya melacak alur material secara real-time.

Melalui modul software purchase order, manajemen inventaris, dan manufaktur yang canggih, perusahaan dapat memproses transaksi lebih cepat, mengurangi human error, serta mendapatkan data yang akurat secara real-time. Sistem ini dilengkapi dengan fitur otomasi alur kerja, pelacakan pengiriman, dan integrasi langsung dengan modul akuntansi untuk memastikan setiap transaksi tercatat dengan baik dan transparan.

Sistem Total ERP dirancang dengan integrasi penuh antar modul, sehingga data dari berbagai departemen seperti akuntansi, inventaris, pembelian, dan penjualan dapat saling terhubung. Hal ini memberikan visibilitas yang lebih baik terhadap seluruh operasional bisnis dan memastikan setiap keputusan didasarkan pada informasi yang akurat dan terkini, dari lantai produksi hingga laporan keuangan.

Fitur Software Manufaktur Total ERP:

- Manufacturing Production Scheduling: Membantu menyusun jadwal produksi secara optimal berdasarkan data permintaan dan kapasitas pabrik, sehingga proses produksi berjalan lebih teratur dan efisien.

- Secret Recipe/BoM (Bill of Materials): Mengelola resep atau komposisi bahan baku secara rahasia dan terstruktur, memastikan standar kualitas produk tetap terjaga di setiap batch produksi.

- Manufacturing Quality Control: Menyediakan sistem untuk menetapkan dan memantau standar kualitas di setiap tahap produksi, memastikan produk yang dihasilkan konsisten dan mengurangi tingkat cacat.

- Machine Maintenance Management: Memungkinkan penjadwalan pemeliharaan mesin secara otomatis untuk mencegah downtime yang tidak terduga dan menjaga produktivitas pabrik tetap tinggi.

- Real-Time Production Dashboard: Memberikan tampilan visual dan data real-time dari lantai produksi, yang membantu manajer mengambil keputusan lebih cepat dan akurat terkait operasional harian.

Dengan Total ERP, perusahaan Anda dapat meningkatkan efisiensi operasional, transparansi data, dan otomatisasi proses bisnis yang lebih baik. Untuk melihat bagaimana solusi kami dapat membantu bisnis Anda secara nyata, jangan ragu untuk mencoba demo gratisnya sekarang juga.

Kesimpulan

Mengelola rantai pasok di industri pabrik plastik adalah sebuah tantangan multifaset yang menuntut presisi, visibilitas, dan kelincahan. Dari mengendalikan volatilitas harga bahan baku hingga mengoptimalkan jadwal produksi yang kompleks, setiap elemen harus bekerja secara harmonis untuk mencapai efisiensi dan profitabilitas. Seperti yang telah dibahas, keberhasilan tidak hanya bergantung pada penerapan strategi individual seperti JIT atau diversifikasi pemasok, tetapi pada kemampuan untuk mengintegrasikannya menjadi sebuah ekosistem yang kohesif dan berbasis data.

Kombinasi antara strategi SCM yang cerdas, dukungan teknologi terpusat seperti software ERP, dan pemantauan KPI yang disiplin adalah kunci untuk mengubah tantangan operasional menjadi keunggulan kompetitif yang berkelanjutan. Pendekatan terpadu ini memastikan pabrik Anda tidak hanya mampu bertahan di tengah persaingan pasar yang ketat, tetapi juga memiliki fondasi yang kuat untuk bertumbuh, berinovasi, dan unggul dalam jangka panjang.