Di lantai produksi yang dinamis, keterlambatan respons terhadap masalah, miskomunikasi antar tim, dan downtime yang tidak terduga menjadi tantangan besar yang dapat merugikan perusahaan. Setiap menit yang terbuang karena mesin berhenti atau kualitas produk menurun akan berdampak langsung pada biaya dan profitabilitas. Untuk mengatasi tantangan ini, industri manufaktur modern memerlukan sebuah sistem yang mampu memberikan peringatan instan dan memfasilitasi tindakan korektif secara cepat dan tepat. Di sinilah peran penting dari Andon Board sebagai solusi visual yang telah teruji dalam kerangka Lean Manufacturing.

Sistem ini berfungsi sebagai alat komunikasi real-time yang dirancang untuk mengatasi berbagai tantangan di lantai produksi secara efektif. Artikel ini akan menjadi panduan lengkap yang mengupas tuntas seluk-beluk Andon Board, mulai dari konsep dasarnya, cara kerja, panduan implementasi praktis, hingga integrasinya dengan teknologi modern seperti software manufaktur. Dengan memahami dan menerapkan sistem Andon secara strategis, perusahaan Anda dapat memaksimalkan produktivitas, meningkatkan kualitas, dan membangun budaya perbaikan berkelanjutan yang solid.

Key Takeaways

Andon Board adalah sistem manajemen visual yang memberi sinyal real-time saat terjadi masalah di lini produksi, memungkinkan respons cepat untuk mengurangi downtime.

Sistem Andon bekerja melalui pemicu sinyal, papan display visual, dan alur notifikasi yang terstruktur untuk memastikan masalah ditangani oleh tim yang tepat.

Implementasi Andon Board yang sukses memerlukan analisis kebutuhan, pemilihan sistem yang tepat, desain alur eskalasi, serta pelatihan tim yang komprehensif.

- Apa Itu Andon Board dan Perannya dalam Lean Manufacturing?

- Fungsi Utama Andon Board dalam Meningkatkan Kualitas Produksi

- Komponen Utama dan Cara Kerja Sistem Andon

- Jenis-Jenis Andon Board: Dari Tradisional Hingga Digital

- Panduan Implementasi Andon Board di Lantai Produksi (Step-by-Step)

- Mengintegrasikan Andon Board dengan Software Manufaktur untuk Performa Maksimal

- Optimalkan Manajemen Bisnis Anda dengan Solusi dari Total ERP

- Kesimpulan

Apa Itu Andon Board dan Perannya dalam Lean Manufacturing?

Quick Answer: Andon Board adalah sistem manajemen visual yang berfungsi sebagai alat komunikasi real-time di lingkungan produksi untuk memberi sinyal adanya masalah, anomali, atau kebutuhan bantuan secara cepat. Sistem ini merupakan salah satu elemen kunci dalam metodologi Lean Manufacturing, yang bertujuan untuk meningkatkan efisiensi dan mengurangi pemborosan. Dengan memberikan visibilitas instan terhadap status operasional, Andon memungkinkan tim untuk segera mengidentifikasi dan menyelesaikan masalah sebelum berdampak lebih luas. Hal ini memastikan alur kerja produksi tetap lancar dan efisien.

Berasal dari Toyota Production System (TPS) yang terkenal, Andon menjadi pilar penting dalam konsep Jidoka, atau otomatisasi dengan sentuhan manusia. Konsep ini menekankan pentingnya memberdayakan operator di lantai produksi untuk menghentikan proses kerja jika terdeteksi adanya kelainan kualitas atau masalah mesin. Peran Andon Board jauh melampaui sekadar papan peringatan biasa, karena ia bertindak sebagai katalisator untuk budaya perbaikan berkelanjutan atau continuous improvement. Dengan adanya sistem ini, setiap masalah yang muncul tidak hanya diselesaikan, tetapi juga dicatat dan dianalisis untuk mencegah terulang kembali di masa depan.

Fungsi Utama Andon Board dalam Meningkatkan Kualitas Produksi

Andon Board bertindak sebagai pusat saraf operasional yang memberikan visibilitas instan ke seluruh lantai produksi. Sistem ini memungkinkan setiap anggota tim, dari operator hingga manajer, untuk memahami status produksi secara sekilas dan cepat. Dengan kemampuannya untuk mengkomunikasikan informasi secara visual dan real-time, Andon Board menjalankan beberapa fungsi krusial yang secara langsung berdampak pada peningkatan efisiensi dan kualitas. Fungsi-fungsi ini membantu mengubah lingkungan kerja yang reaktif menjadi lebih proaktif dan terkendali.

Setiap fungsi yang dijalankan oleh sistem Andon dirancang untuk mendukung prinsip Lean Manufacturing, yaitu menghilangkan pemborosan dan menciptakan nilai. Mulai dari mempercepat respons hingga mendorong akuntabilitas, sistem ini menciptakan ekosistem kerja yang transparan dan kolaboratif. Berikut adalah fungsi-fungsi krusial yang dijalankan oleh Andon Board untuk mendukung operasional perusahaan manufaktur secara keseluruhan.

1. Meningkatkan visibilitas operasional

Fungsi utama dari Andon Board adalah memberikan gambaran real-time yang jelas mengenai status setiap stasiun kerja, jalur produksi, atau mesin. Dengan menggunakan indikator visual seperti lampu berwarna, sistem ini menghilangkan area abu-abu dan memastikan semua orang memiliki pemahaman yang sama tentang kondisi di lantai produksi. Visibilitas ini sangat penting untuk pengambilan keputusan yang cepat dan tepat, karena manajer dan supervisor dapat segera melihat di mana masalah terjadi tanpa perlu melakukan inspeksi manual yang memakan waktu. Transparansi operasional ini juga membantu dalam mengidentifikasi bottleneck atau area yang sering mengalami kendala.

2. Mempercepat respons terhadap masalah

Fungsi paling mendasar dari sistem Andon adalah kemampuannya untuk memberi sinyal instan saat terjadi masalah. Ketika seorang operator menekan tombol atau mesin mendeteksi anomali, lampu peringatan akan menyala dan notifikasi dapat dikirimkan secara otomatis. Hal ini memungkinkan team leader, tim maintenance, atau personel pendukung lainnya untuk segera merespons. Dengan memperpendek waktu antara deteksi masalah dan penyelesaiannya, perusahaan dapat mengurangi waktu henti atau downtime secara signifikan, yang pada akhirnya meningkatkan produktivitas dan efisiensi secara keseluruhan.

3. Mendorong akuntabilitas dan pemberdayaan

Dengan memberikan operator kemampuan untuk menghentikan lini produksi atau meminta bantuan saat diperlukan, Andon menumbuhkan budaya kepemilikan dan tanggung jawab di antara karyawan. Mereka diberdayakan untuk bertindak demi menjaga standar kualitas, bukan hanya sekadar menunggu instruksi dari atasan. Pemberdayaan ini tidak hanya meningkatkan moral karyawan tetapi juga memastikan bahwa masalah kualitas dapat diidentifikasi dan diatasi pada sumbernya. Pada akhirnya, hal ini menciptakan lingkungan kerja di mana setiap individu merasa memiliki peran penting dalam kesuksesan operasional.

4. Menjadi alat pengumpul data

Sistem Andon modern tidak hanya berfungsi untuk menampilkan status, tetapi juga secara otomatis mencatat setiap insiden yang terjadi. Data yang dikumpulkan mencakup jenis masalah, durasi downtime, waktu respons, dan stasiun kerja yang terlibat. Kumpulan data ini menjadi fondasi yang sangat penting untuk melakukan analisis akar masalah atau root cause analysis. Dengan menganalisis data ini, manajemen dapat mengidentifikasi tren masalah yang berulang dan merancang inisiatif perbaikan berkelanjutan yang lebih efektif dan berbasis data.

Komponen Utama dan Cara Kerja Sistem Andon

Untuk memahami cara kerja Andon Board secara menyeluruh, penting untuk mengenali komponen-komponen yang membentuk sistem ini dan bagaimana mereka berinteraksi dalam sebuah alur kerja yang terstruktur. Dari pemicu sederhana hingga analisis data yang kompleks, setiap elemen memiliki peran vital dalam memastikan sistem berjalan efektif. Alur kerja yang jelas dan terdefinisi dengan baik adalah kunci untuk memaksimalkan manfaat dari implementasi sistem Andon di lingkungan manufaktur. Pemahaman mendalam tentang setiap komponen akan membantu perusahaan merancang sistem yang paling sesuai dengan kebutuhan operasional mereka.

Sistem Andon pada dasarnya adalah sebuah siklus komunikasi yang dimulai dari deteksi masalah hingga penyelesaian dan analisis. Setiap komponen dirancang untuk memastikan informasi mengalir dengan cepat dan akurat kepada pihak yang tepat. Berikut adalah komponen utama dan alur kerja dari sebuah sistem Andon yang efektif.

1. Pemicu sinyal (triggers)

Pemicu sinyal adalah titik awal dari siklus kerja sistem Andon. Komponen ini berfungsi sebagai alat bagi operator atau mesin untuk mengkomunikasikan adanya masalah. Pemicu ini bisa berupa perangkat manual seperti tombol yang ditekan oleh operator, tarikan tali atau pull cord di sepanjang lini perakitan, atau bahkan sinyal yang dikirim secara otomatis oleh sensor pada mesin. Sensor otomatis dapat mendeteksi berbagai anomali, misalnya suhu mesin yang berlebih, tekanan yang turun drastis, atau produk cacat yang teridentifikasi oleh sistem visi mesin.

2. Papan display visual (the board)

Papan display visual merupakan pusat informasi dari sistem Andon. Secara tradisional, papan ini menampilkan tata letak jalur produksi dengan lampu indikator berwarna, seperti hijau untuk status normal, kuning untuk permintaan bantuan, dan merah untuk penghentian lini. Andon digital modern telah berevolusi menggunakan layar LCD atau LED yang mampu menampilkan informasi yang jauh lebih detail. Informasi tersebut dapat mencakup jenis masalah spesifik, durasi downtime yang terus berjalan, nama operator yang membutuhkan bantuan, serta target produksi harian.

3. Sistem notifikasi dan eskalasi

Ketika sebuah sinyal dipicu, sistem Andon tidak hanya mengubah warna lampu di papan utama. Sistem yang lebih canggih juga akan mengirimkan notifikasi secara otomatis ke pihak-pihak yang relevan. Notifikasi ini dapat dikirim melalui berbagai saluran seperti email, pesan SMS, atau aplikasi seluler kepada supervisor, manajer produksi, atau tim maintenance. Alur eskalasi yang telah ditentukan sebelumnya memastikan bahwa jika masalah tidak terselesaikan dalam jangka waktu tertentu, notifikasi akan secara otomatis diteruskan ke tingkat manajemen yang lebih tinggi untuk mendapatkan perhatian lebih lanjut.

4. Proses respons dan penyelesaian masalah

Setelah notifikasi diterima, tim yang ditugaskan akan segera menuju ke lokasi masalah untuk melakukan investigasi dan penyelesaian. Tujuan utamanya adalah untuk mengatasi masalah secepat dan seefisien mungkin agar lini produksi dapat kembali berjalan normal. Proses ini memastikan bahwa target kapasitas produksi harian tetap dapat tercapai dengan meminimalkan gangguan. Kecepatan dan efektivitas tim respons sangat menentukan seberapa besar dampak downtime terhadap keseluruhan operasional.

5. Pencatatan data dan analisis

Setiap insiden yang terjadi, mulai dari waktu pemicuan sinyal, waktu respons tim, hingga waktu penyelesaian masalah, dicatat secara otomatis oleh sistem Andon modern. Data historis ini sangat berharga untuk analisis lebih lanjut. Dengan mempelajari data ini, manajemen dapat mengidentifikasi tren masalah yang sering terjadi, area atau stasiun kerja yang paling rentan terhadap gangguan, dan peluang untuk melakukan perbaikan proses. Analisis ini juga menjadi dasar untuk menyusun laporan maintenance mesin yang lebih proaktif dan prediktif.

Jenis-Jenis Andon Board: Dari Tradisional Hingga Digital

Seiring dengan perkembangan teknologi, sistem Andon telah berevolusi secara signifikan dari papan lampu sederhana menjadi platform digital yang canggih dan terintegrasi. Memilih jenis sistem yang tepat sangat bergantung pada berbagai faktor, termasuk kompleksitas operasi, anggaran yang tersedia, serta tujuan strategis jangka panjang perusahaan. Setiap jenis sistem Andon menawarkan tingkat fungsionalitas dan keunggulan yang berbeda, sehingga penting bagi perusahaan untuk melakukan evaluasi yang cermat sebelum mengambil keputusan implementasi.

Pemahaman mengenai perbedaan antara sistem tradisional dan modern akan membantu perusahaan dalam merancang solusi yang paling efektif untuk lingkungan produksi mereka. Berikut adalah perbandingan antara berbagai jenis sistem Andon yang umum digunakan di industri manufaktur saat ini.

1. Andon tradisional (lampu dan tombol fisik)

Ini adalah bentuk paling dasar dari sistem Andon, yang sering juga disebut sebagai stack lights. Sistem ini menggunakan menara lampu dengan beberapa warna berbeda, biasanya hijau, kuning, dan merah, yang dipasang di setiap stasiun kerja. Operator mengaktifkan lampu ini melalui tombol atau saklar fisik untuk memberi sinyal status pekerjaan mereka. Meskipun sangat efektif untuk memberikan sinyal visual yang sederhana dan langsung, sistem tradisional ini memiliki keterbatasan yang signifikan dalam hal pengumpulan data otomatis dan kemampuan notifikasi jarak jauh, sehingga kurang ideal untuk analisis mendalam.

2. Andon board digital (layar monitor)

Andon Board digital merupakan evolusi dari sistem tradisional, di mana papan lampu fisik digantikan oleh layar monitor besar seperti LCD atau LED. Keunggulan utama dari sistem digital ini adalah kemampuannya untuk menampilkan informasi yang jauh lebih kaya dan dinamis. Selain indikator warna, layar ini dapat menampilkan deskripsi teks mengenai masalah yang terjadi, nama operator yang meminta bantuan, durasi downtime yang berjalan secara real-time, serta metrik kinerja kunci lainnya seperti yield produksi. Fleksibilitas ini memungkinkan komunikasi yang lebih detail dan kontekstual di seluruh lantai produksi.

3. Andon terintegrasi dengan software ERP/MES

Ini adalah bentuk sistem Andon yang paling canggih, di mana sistem tersebut tidak lagi berfungsi sebagai entitas yang berdiri sendiri. Sebaliknya, ia terintegrasi penuh dengan sistem yang lebih besar seperti Manufacturing Execution System (MES) atau modul manufaktur dalam sebuah platform ERP. Menurut Lean Enterprise Institute, integrasi ini memungkinkan data insiden dari Andon untuk secara otomatis terhubung dengan berbagai proses bisnis lainnya, seperti penjadwalan produksi, manajemen inventaris, dan pelaporan kinerja secara keseluruhan, menciptakan ekosistem manufaktur yang benar-benar cerdas dan terhubung.

Panduan Implementasi Andon Board di Lantai Produksi (Step-by-Step)

Mengimplementasikan sistem Andon lebih dari sekadar memasang perangkat keras seperti lampu dan tombol. Proses ini melibatkan pembangunan budaya kerja yang responsif, transparan, dan berorientasi pada perbaikan berkelanjutan. Implementasi yang terstruktur dan terencana dengan baik akan memastikan bahwa sistem ini tidak hanya berfungsi secara teknis, tetapi juga diadopsi sepenuhnya oleh tim dan memberikan hasil yang maksimal. Tanpa perencanaan yang matang, sistem Andon berisiko menjadi sekadar hiasan teknologi yang tidak memberikan dampak signifikan.

Untuk memastikan kesuksesan implementasi, penting untuk mengikuti serangkaian langkah strategis yang mencakup analisis, desain, pelatihan, dan evaluasi. Proses ini memastikan bahwa setiap aspek, mulai dari tujuan bisnis hingga alur kerja harian, dipertimbangkan dengan cermat. Ikuti panduan langkah demi langkah berikut ini untuk mengimplementasikan sistem Andon di lantai produksi Anda secara efektif.

1. Tahap 1: Analisis kebutuhan dan penetapan tujuan (KPI)

Langkah pertama yang paling krusial adalah melakukan analisis mendalam terhadap proses produksi Anda saat ini. Identifikasi titik-titik masalah utama, seperti mesin yang sering berhenti, area di mana kualitas sering menurun, atau waktu respons tim maintenance yang lambat. Setelah masalah teridentifikasi, tetapkan metrik keberhasilan atau Key Performance Indicators (KPI) yang spesifik dan terukur. Contohnya, Anda bisa menargetkan untuk mengurangi rata-rata downtime mesin sebesar 20% dalam tiga bulan pertama atau meningkatkan First Pass Yield (FPY) sebesar 10%.

2. Tahap 2: Pemilihan jenis sistem andon yang tepat

Berdasarkan tujuan, skala operasi, dan anggaran yang telah Anda tetapkan, langkah selanjutnya adalah memilih jenis sistem Andon yang paling sesuai. Untuk operasi yang lebih sederhana, mungkin sistem lampu tradisional sudah cukup untuk memberikan sinyal dasar. Namun, jika tujuan Anda mencakup analisis data yang mendalam dan perbaikan proses berkelanjutan, maka investasi pada Andon digital yang terintegrasi dengan sistem ERP atau MES akan menjadi pilihan yang lebih strategis. Pertimbangkan juga skalabilitas sistem untuk mengakomodasi pertumbuhan bisnis di masa depan.

3. Tahap 3: Desain alur kerja dan prosedur eskalasi

Definisikan dengan sangat jelas apa arti dari setiap warna lampu atau sinyal yang digunakan dalam sistem. Buat Prosedur Operasi Standar (SOP) yang detail dan mudah dipahami, yang merinci siapa yang bertanggung jawab untuk merespons setiap jenis sinyal, dalam jangka waktu berapa respons harus diberikan, dan kepada siapa masalah harus dieskalasi jika tidak dapat diselesaikan. Alur kerja yang jelas ini merupakan inti dari penerapan metode Kanban dalam manajemen alur kerja visual, memastikan setiap masalah ditangani secara terstruktur dan efisien.

4. Tahap 4: Pelatihan tim dan sosialisasi

Keberhasilan sistem Andon sangat bergantung pada adopsi oleh seluruh tim. Lakukan sesi pelatihan yang komprehensif untuk semua operator, team leader, dan staf maintenance. Pastikan mereka tidak hanya memahami cara teknis menggunakan sistem, tetapi juga filosofi di baliknya. Tekankan bahwa tujuan utama sistem ini adalah untuk perbaikan proses secara kolektif, bukan untuk mencari atau menyalahkan individu yang melaporkan masalah. Sosialisasi yang baik akan membangun kepercayaan dan mendorong penggunaan sistem secara proaktif.

5. Tahap 5: Uji coba, evaluasi, dan optimalisasi

Sebelum menerapkan sistem di seluruh area produksi, lakukan uji coba atau pilot project pada satu lini produksi terlebih dahulu. Selama periode uji coba ini, kumpulkan umpan balik secara aktif dari tim yang terlibat, analisis data insiden yang terekam, dan identifikasi area untuk perbaikan. Lakukan penyesuaian yang diperlukan pada alur kerja, prosedur eskalasi, atau pengaturan teknis sistem. Setelah sistem terbukti efektif dan stabil dalam skala kecil, Anda dapat menerapkannya secara bertahap ke seluruh area produksi dengan keyakinan yang lebih besar.

Mengintegrasikan Andon Board dengan Software Manufaktur untuk Performa Maksimal

Kekuatan sejati dari sistem Andon modern terletak pada kemampuannya untuk berintegrasi secara mulus dengan ekosistem digital perusahaan yang lebih luas. Ketika terhubung dengan software manufaktur atau sistem ERP, Andon bertransformasi dari sekadar alat peringatan yang reaktif menjadi komponen proaktif dalam strategi intelijen operasional. Integrasi ini membuka berbagai kemungkinan baru untuk optimasi proses yang lebih mendalam, karena data yang dihasilkan tidak lagi terisolasi, melainkan menjadi bagian dari aliran informasi bisnis yang lebih besar dan komprehensif.

Integrasi dengan sistem ERP memungkinkan data dari Andon Board untuk mengalir secara otomatis ke berbagai modul lain yang relevan. Sebagai contoh, ketika terjadi downtime mesin yang signifikan yang dicatat oleh Andon, sistem dapat secara otomatis membuat perintah kerja dalam modul pemeliharaan atau bahkan memicu permintaan pembelian suku cadang dari modul inventaris jika stok terdeteksi rendah. Data ini juga secara langsung memperkaya contoh laporan produksi harian dengan memberikan konteks yang jelas mengenai penyebab downtime, sehingga manajemen mendapatkan gambaran yang lebih akurat tentang efisiensi produksi dan dampaknya terhadap laporan harga pokok produksi secara keseluruhan.

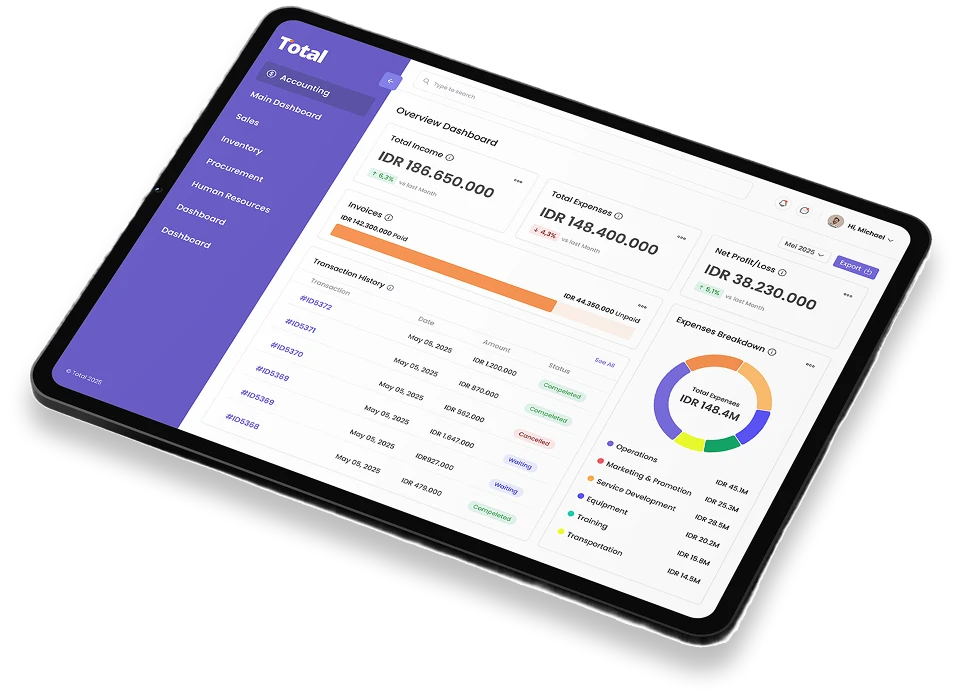

Optimalkan Manajemen Bisnis Anda dengan Solusi dari Total ERP

Total ERP menyediakan sistem ERP terintegrasi yang dirancang khusus untuk mengotomatisasi dan menyederhanakan proses bisnis, termasuk dalam industri manufaktur yang kompleks. Dengan solusi yang komprehensif, perusahaan dapat mengatasi tantangan seperti visibilitas produksi yang rendah, respons masalah yang lambat, dan kesulitan dalam melacak kinerja operasional secara real-time.

Melalui modul software manufaktur yang canggih, perusahaan dapat mengintegrasikan alat seperti Andon Board untuk memproses sinyal produksi lebih cepat, mengurangi human error, serta mendapatkan data yang akurat secara real-time. Sistem ini dilengkapi dengan fitur penjadwalan produksi, kontrol kualitas, dan manajemen pemeliharaan untuk memastikan setiap aspek operasional berjalan dengan optimal.

Sistem Total ERP dirancang dengan integrasi penuh antar modul, sehingga data dari berbagai departemen seperti akuntansi, inventaris, pembelian, dan produksi dapat saling terhubung. Hal ini memberikan visibilitas yang lebih baik terhadap seluruh operasional bisnis dan memastikan setiap keputusan didasarkan pada informasi yang akurat dan terkini.

Fitur Software Manufaktur Total ERP:

- Manufacturing Production Scheduling: Membantu menyusun jadwal produksi berdasarkan data permintaan dan kapasitas pabrik, sehingga proses produksi berjalan lebih teratur dan efisien.

- Secret Recipe/BoM (Bill of Materials): Mengelola resep atau komposisi bahan secara rahasia dan terstruktur, memastikan standar kualitas produk tetap terjaga di setiap batch produksi.

- Manufacturing Quality Control: Menyediakan sistem kontrol kualitas menyeluruh pada setiap tahap, sehingga produk yang dihasilkan konsisten sesuai standar yang ditetapkan.

- Machine Maintenance Management: Menjadwalkan pemeliharaan mesin secara otomatis untuk mencegah downtime tak terduga dan menjaga produktivitas tetap tinggi.

- Real-Time Production Dashboard: Memberikan tampilan visual dan data real-time dari lantai produksi untuk membantu manajer mengambil keputusan lebih cepat dan akurat.

Dengan Total ERP, perusahaan Anda dapat meningkatkan efisiensi operasional, transparansi data, dan otomatisasi proses bisnis yang lebih baik. Untuk melihat bagaimana solusi kami dapat membantu bisnis Anda secara nyata, jangan ragu untuk mencoba demo gratisnya sekarang juga.

Kesimpulan

Andon Board telah terbukti menjadi alat yang sangat vital dalam kerangka Lean Manufacturing, yang berfungsi untuk memberikan visibilitas instan, mempercepat respons terhadap masalah, dan yang terpenting, mendorong budaya perbaikan berkelanjutan di dalam organisasi. Dari sekadar papan lampu sederhana, sistem ini telah berevolusi menjadi platform digital canggih yang mampu mengumpulkan dan menganalisis data secara mendalam untuk mendukung pengambilan keputusan strategis.

Bagi perusahaan manufaktur modern yang ingin tetap kompetitif di tengah persaingan yang ketat, evolusi ke sistem Andon digital yang terintegrasi dengan platform ERP bukanlah lagi sebuah pilihan, melainkan sebuah langkah strategis yang esensial. Dengan mengintegrasikan sistem visual ini ke dalam operasional sehari-hari, perusahaan dapat mencapai tingkat efisiensi, kualitas, dan produktivitas yang jauh lebih tinggi, memastikan keberlanjutan bisnis di masa depan.

Pertanyaan Seputar Andon Board

Andon adalah sistem sinyal untuk menandakan masalah (misalnya, lini produksi berhenti), sementara Kanban adalah sistem visual untuk mengelola alur kerja (misalnya, kartu ‘To Do’, ‘In Progress’, ‘Done’). Andon berfokus pada respons masalah, sedangkan Kanban berfokus pada manajemen proses.

Tidak. Sistem Andon dapat disesuaikan untuk berbagai skala operasi. Perusahaan kecil dapat memulai dengan sistem manual atau lampu sederhana, sementara perusahaan besar bisa menerapkan sistem digital terintegrasi. Prinsipnya tetap sama, yaitu meningkatkan visibilitas dan responsivitas.

Idealnya, Andon Board digital menampilkan status setiap stasiun kerja (normal, butuh bantuan, berhenti), deskripsi singkat masalah, durasi downtime secara real-time, nama operator atau supervisor yang merespons, dan target produksi vs. pencapaian aktual.

ROI dapat diukur dengan melacak metrik sebelum dan sesudah implementasi, seperti pengurangan total waktu henti (downtime), peningkatan Overall Equipment Effectiveness (OEE), penurunan jumlah produk cacat, dan peningkatan output produksi per jam.

Biaya implementasi sangat bervariasi. Sistem tradisional sederhana bisa sangat terjangkau, sementara sistem Andon digital yang terintegrasi penuh dengan software ERP memerlukan investasi yang lebih besar namun menawarkan ROI yang lebih signifikan melalui analisis data dan otomatisasi.