Dalam dunia bisnis yang bergerak cepat, setiap detik operasional sangat berharga. Namun, banyak perusahaan masih menghadapi kerugian akibat kerusakan mesin mendadak yang sebenarnya bisa dihindari. Di sinilah peran preventive maintenance menjadi krusial sebagai fondasi untuk menjaga stabilitas operasional dan efisiensi jangka panjang.

Sebagai seorang praktisi manajemen aset, saya sering menemukan bahwa pendekatan reaktif terhadap perawatan justru memakan biaya lebih besar. Artikel ini akan memandu Anda memahami, merencanakan, dan menerapkan strategi perawatan preventif secara efektif untuk mengubah cara Anda mengelola aset bisnis.

Key Takeaways

Preventive maintenance adalah pendekatan proaktif untuk merawat aset secara terjadwal guna mencegah kerusakan dan downtime.

Komponen pentingnya meliputi inventarisasi aset, penjadwalan, checklist tugas, dan pengukuran KPI seperti MTBF dan OEE.

Software Manajemen Aset Total mengotomatiskan penjadwalan dan pelacakan perawatan aset. Coba Demo Gratis!

- Apa Itu Preventive Maintenance?

- Mengapa Preventive Maintenance Penting untuk Keberlangsungan Bisnis?

- Apa Saja Jenis-Jenis Preventive Maintenance?

- Langkah-Langkah Menerapkan Program Preventive Maintenance yang Efektif

- Tantangan Umum dalam Implementasi Preventive Maintenance dan Solusinya

- Mengukur Keberhasilan: KPI Penting untuk Preventive Maintenance

- Peran Teknologi dalam Mengoptimalkan Preventive Maintenance

- Contoh Penerapan Preventive Maintenance di Berbagai Industri

- Optimalkan Manajemen Aset Bisnis Anda dengan Solusi dari Total

- Kesimpulan

Apa Itu Preventive Maintenance?

Preventive maintenance atau perawatan preventif adalah sebuah strategi perawatan proaktif yang dilakukan secara terjadwal untuk memeriksa, membersihkan, dan memperbaiki aset sebelum terjadi kerusakan. Tujuannya sederhana, yaitu mencegah kegagalan peralatan, memperpanjang umur aset, dan mengurangi waktu henti produksi yang tidak terduga.

Berbeda dengan perawatan reaktif yang menunggu kerusakan terjadi, pendekatan ini beroperasi berdasarkan interval waktu, penggunaan, atau kondisi aset yang telah ditentukan. Dengan melakukan intervensi sebelum masalah muncul, perusahaan dapat menjaga asetnya beroperasi pada tingkat kinerja optimal dan menghindari biaya perbaikan darurat yang mahal.

Mengapa Preventive Maintenance Penting untuk Keberlangsungan Bisnis?

Implementasi preventive maintenance sangat penting karena secara langsung mengurangi risiko downtime operasional yang merugikan. Strategi ini memastikan keandalan aset, menjaga kualitas produksi, dan meningkatkan keselamatan kerja di lingkungan operasional.

Tanpa perawatan preventif, perusahaan rentan terhadap siklus perbaikan yang tidak terduga dan mahal. Berinvestasi dalam program ini berarti berinvestasi pada stabilitas dan prediktabilitas operasional. Hal ini memungkinkan alokasi anggaran yang lebih baik dan perencanaan produksi yang lebih akurat.

Secara strategis, pendekatan proaktif ini membangun fondasi untuk efisiensi jangka panjang. Menurut berbagai studi industri, implementasi program perawatan preventif yang efektif dapat mengurangi biaya perawatan hingga 30% dan menekan angka kegagalan peralatan hingga 45%. Ini bukan hanya tentang memperbaiki mesin, tetapi tentang mengoptimalkan seluruh ekosistem operasional Anda.

Apa Saja Jenis-Jenis Preventive Maintenance?

Memahami berbagai jenis preventive maintenance memungkinkan perusahaan memilih pendekatan yang paling sesuai dengan jenis aset dan kebutuhan operasionalnya. Setiap jenis memiliki pemicu dan metode yang berbeda, mulai dari jadwal berbasis kalender hingga analisis data canggih. Berikut adalah beberapa jenis utamanya.

a. Time-based maintenance (Perawatan berbasis waktu)

Jenis ini merupakan bentuk paling umum, di mana perawatan dilakukan berdasarkan interval waktu yang tetap, seperti harian, mingguan, bulanan, atau tahunan. Pendekatan ini mudah dijadwalkan dan dianggarkan, cocok untuk aset yang tingkat keausannya dapat diprediksi seiring waktu.

b. Usage-based maintenance (Perawatan berbasis penggunaan)

Perawatan ini dipicu oleh metrik penggunaan aset, seperti jam operasional, siklus produksi, atau jarak tempuh. Metode ini lebih akurat daripada berbasis waktu untuk aset yang intensitas penggunaannya bervariasi, memastikan perawatan hanya dilakukan saat benar-benar dibutuhkan.

c. Condition-based maintenance (Perawatan berbasis kondisi)

Condition-based maintenance (CBM) dilakukan ketika hasil pemantauan menunjukkan penurunan kinerja atau tanda-tanda awal kegagalan. Ini melibatkan inspeksi rutin atau penggunaan sensor untuk mengukur kondisi aset, seperti getaran, suhu, atau tingkat pelumas. Pendekatan ini memaksimalkan interval antar perawatan.

d. Predictive maintenance (Perawatan prediktif)

Sebagai evolusi dari CBM, predictive maintenance (PdM) menggunakan teknologi sensor dan analisis data untuk memprediksi kapan kerusakan akan terjadi. Dengan algoritma canggih, PdM memberikan peringatan dini yang sangat akurat, memungkinkan tim untuk menjadwalkan perbaikan tepat sebelum kegagalan terjadi.

e. Prescriptive maintenance (Perawatan preskriptif)

Ini adalah jenis perawatan paling canggih yang tidak hanya memprediksi kegagalan tetapi juga merekomendasikan tindakan spesifik untuk mengatasinya. Dengan memanfaatkan kecerdasan buatan (AI), perawatan preskriptif memberikan panduan tentang “apa, kapan, dan bagaimana” tindakan perbaikan harus dilakukan untuk hasil optimal.

Pemilihan jenis perawatan yang tepat sangat bergantung pada kritikalitas aset dan ketersediaan sumber daya. Seringkali, strategi terbaik adalah mengombinasikan beberapa jenis untuk menciptakan program perawatan yang seimbang dan efektif.

Langkah-Langkah Menerapkan Program Preventive Maintenance yang Efektif

Implementasi program preventive maintenance yang berhasil memerlukan perencanaan terstruktur dan eksekusi yang disiplin. Prosesnya dimulai dari mengidentifikasi aset mana yang paling penting hingga melakukan evaluasi berkelanjutan untuk memastikan program tetap relevan dan efisien.

Mengikuti langkah-langkah yang sistematis akan membantu Anda membangun fondasi yang kuat untuk program perawatan preventif. Ini bukan sekadar membuat jadwal, tetapi menciptakan budaya proaktif dalam organisasi Anda. Berikut adalah tahapan kunci yang perlu Anda ikuti.

1. Inventarisasi dan identifikasi aset kritis

Langkah pertama adalah membuat daftar lengkap semua aset yang dimiliki perusahaan. Setelah itu, lakukan analisis kritikalitas untuk menentukan aset mana yang paling vital bagi kelancaran operasional dan harus diprioritaskan dalam program perawatan.

2. Menetapkan tujuan dan metrik keberhasilan (KPI)

Tentukan apa yang ingin Anda capai dengan program ini, misalnya mengurangi downtime sebesar 20% atau menurunkan biaya perbaikan darurat. Tetapkan Key Performance Indicators (KPI) yang terukur untuk memantau keberhasilan program Anda dari waktu ke waktu.

3. Membuat jadwal perawatan yang terperinci

Berdasarkan rekomendasi pabrikan, data historis, dan kritikalitas aset, buatlah jadwal perawatan yang detail. Tentukan frekuensi (harian, mingguan, bulanan) dan jenis perawatan untuk setiap aset yang masuk dalam program.

4. Menentukan daftar tugas (checklist) untuk setiap aset

Untuk setiap jadwal perawatan, buatlah daftar tugas atau checklist yang spesifik. Ini memastikan teknisi melakukan semua inspeksi dan tindakan yang diperlukan secara konsisten, tanpa ada langkah yang terlewat.

5. Menugaskan tim dan melatih personel

Tentukan siapa yang bertanggung jawab untuk setiap tugas perawatan dan pastikan mereka memiliki pelatihan yang memadai. Komunikasi yang jelas mengenai peran dan tanggung jawab sangat penting untuk kelancaran eksekusi di lapangan.

6. Melaksanakan, mendokumentasikan, dan memantau

Laksanakan jadwal perawatan sesuai rencana dan pastikan setiap aktivitas didokumentasikan dengan baik, termasuk temuan, tindakan yang diambil, dan waktu yang dihabiskan. Dokumentasi ini sangat penting untuk analisis di kemudian hari, seperti dalam membuat laporan maintenance mesin.

7. Melakukan evaluasi dan optimalisasi berkelanjutan

Secara berkala, tinjau kembali data dan KPI untuk mengevaluasi efektivitas program. Gunakan wawasan yang didapat untuk mengoptimalkan jadwal, menyesuaikan checklist, atau mengidentifikasi kebutuhan pelatihan lebih lanjut agar program terus membaik.

Dengan pendekatan yang terstruktur, program perawatan preventif akan menjadi investasi strategis yang memberikan hasil nyata. Kunci utamanya adalah konsistensi dalam eksekusi dan kemauan untuk terus beradaptasi.

Tantangan Umum dalam Implementasi Preventive Maintenance dan Solusinya

Meskipun manfaatnya jelas, implementasi program preventive maintenance seringkali menghadapi berbagai tantangan praktis di lapangan. Mengidentifikasi tantangan ini sejak awal akan membantu perusahaan Anda menyiapkan strategi mitigasi yang efektif.

Dari keterbatasan anggaran hingga resistensi internal, setiap tantangan memerlukan solusi yang tepat agar tidak menghambat keberhasilan program. Memahami cara mengatasi hambatan ini adalah kunci untuk memastikan transisi yang mulus dari pendekatan reaktif ke proaktif. Berikut adalah beberapa tantangan umum dan solusinya.

a. Biaya implementasi awal yang tinggi

Tantangan ini seringkali menjadi penghalang utama, terutama untuk pengadaan perangkat lunak atau pelatihan tim. Solusinya adalah memulai program secara bertahap, fokus pada aset paling kritis terlebih dahulu, dan menyajikan analisis ROI (Return on Investment) yang jelas kepada manajemen untuk menunjukkan penghematan jangka panjang.

b. Kurangnya data historis untuk perencanaan

Untuk perusahaan yang baru memulai, ketiadaan data kerusakan masa lalu membuat penentuan jadwal perawatan menjadi sulit. Solusinya adalah memulai dengan mengikuti rekomendasi pabrikan (OEM), kemudian secara bertahap kumpulkan data operasional Anda sendiri untuk menyempurnakan jadwal di masa depan.

c. Resistensi dari tim operasional

Tim seringkali merasa terganggu karena harus menghentikan produksi untuk perawatan terjadwal. Solusinya adalah melibatkan mereka dalam proses perencanaan, menunjukkan bagaimana perawatan ini akan mengurangi perbaikan darurat yang lebih mengganggu, dan menjadwalkan perawatan pada waktu yang paling tidak mengganggu operasional.

d. Kesulitan dalam penjadwalan dan koordinasi

Mengelola ratusan jadwal dan tugas secara manual bisa sangat rumit dan rentan kesalahan. Solusinya adalah berinvestasi pada aplikasi manajemen aset atau CMMS (Computerized Maintenance Management System) yang dapat mengotomatiskan penjadwalan, penugasan, dan pelaporan.

Mengatasi tantangan ini membutuhkan komitmen dari seluruh level organisasi. Dengan strategi yang tepat, setiap hambatan dapat diubah menjadi peluang untuk memperkuat program perawatan Anda.

Mengukur Keberhasilan: KPI Penting untuk Preventive Maintenance

Untuk memastikan program preventive maintenance Anda berjalan efektif dan memberikan ROI yang diharapkan, Anda perlu melacak metrik kinerja kunci (KPI). KPI ini memberikan data objektif untuk mengevaluasi dampak program terhadap keandalan aset dan efisiensi operasional.

Tanpa pengukuran yang tepat, sulit untuk mengetahui apakah strategi Anda berhasil atau hanya menambah beban kerja. Metrik ini membantu Anda mengidentifikasi area yang sudah berjalan baik dan area yang memerlukan perbaikan. Berikut adalah beberapa KPI paling penting untuk dipantau.

a. Mean Time Between Failures (MTBF)

MTBF mengukur rata-rata waktu operasional suatu aset di antara dua kegagalan. Peningkatan nilai MTBF dari waktu ke waktu menunjukkan bahwa program perawatan preventif Anda berhasil mengurangi frekuensi kerusakan dan meningkatkan keandalan aset.

b. Overall Equipment Effectiveness (OEE)

OEE adalah metrik standar emas yang mengukur produktivitas manufaktur secara keseluruhan. Metrik ini menggabungkan tiga faktor, yaitu ketersediaan (availability), kinerja (performance), dan kualitas (quality), di mana program perawatan preventif yang baik akan meningkatkan ketiga aspek tersebut.

c. Planned Maintenance Percentage (PMP)

PMP mengukur persentase waktu yang dihabiskan untuk perawatan terencana dibandingkan dengan total waktu perawatan. Nilai PMP yang tinggi (idealnya di atas 85%) menunjukkan bahwa tim Anda lebih banyak melakukan perawatan proaktif daripada perbaikan darurat yang reaktif.

d. Maintenance Cost per Asset

KPI ini melacak total biaya perawatan yang dikeluarkan untuk setiap aset, termasuk tenaga kerja, suku cadang, dan biaya lainnya. Tujuan dari perawatan preventif adalah untuk mengurangi total biaya kepemilikan aset dalam jangka panjang dengan menekan biaya perbaikan yang mahal dan tidak terduga, sekaligus mendukung revaluasi aset berkala.

Melacak KPI ini secara konsisten akan memberikan wawasan berbasis data yang Anda butuhkan. Ini memungkinkan Anda untuk membuat keputusan yang lebih baik dan membuktikan nilai program perawatan preventif kepada para pemangku kepentingan.

Peran Teknologi dalam Mengoptimalkan Preventive Maintenance

Teknologi memainkan peran sentral dalam mengubah preventive maintenance dari tugas manual yang rumit menjadi proses yang terotomatisasi dan berbasis data. Penggunaan perangkat lunak yang tepat dapat meningkatkan efisiensi, akurasi, dan efektivitas program perawatan secara signifikan.

Sistem seperti CMMS atau modul manajemen aset dalam ERP (Enterprise Resource Planning) menjadi tulang punggung program perawatan modern. Mereka tidak hanya berfungsi sebagai penjadwal, tetapi juga sebagai pusat data yang mengumpulkan dan menganalisis informasi penting mengenai kesehatan aset. Integrasi sistem ini adalah kunci untuk mencapai visibilitas operasional yang menyeluruh.

Dengan teknologi, perusahaan dapat mengotomatiskan pengiriman perintah kerja, melacak riwayat perawatan, mengelola inventaris suku cadang, dan menghasilkan laporan kinerja secara instan. Hal ini membebaskan manajer dan teknisi dari beban administratif, memungkinkan mereka untuk lebih fokus pada tugas-tugas perawatan yang bernilai tambah dan strategis.

Contoh Penerapan Preventive Maintenance di Berbagai Industri

Strategi preventive maintenance dapat diterapkan secara luas di berbagai sektor industri, meskipun fokus dan metodenya disesuaikan dengan jenis aset dan lingkungan operasional. Memahami contoh praktisnya dapat memberikan inspirasi tentang bagaimana Anda dapat mengadaptasinya untuk bisnis Anda.

Dari pabrik hingga restoran, pendekatan proaktif ini terbukti efektif dalam menjaga kelancaran operasi dan menekan biaya. Setiap industri memiliki aset kritis yang berbeda yang menjadi prioritas utama. Berikut adalah beberapa contoh penerapannya di berbagai sektor.

a. Industri manufaktur

Di pabrik, preventive maintenance fokus pada mesin produksi seperti konveyor, mesin CNC, dan robot perakitan. Perawatan terjadwal seperti pelumasan, pembersihan, dan kalibrasi dilakukan untuk mencegah downtime yang dapat menghentikan seluruh lini produksi.

b. Industri konstruksi

Perusahaan konstruksi menerapkan perawatan preventif pada alat berat seperti ekskavator, buldoser, dan crane. Inspeksi harian dan perawatan berbasis jam operasional sangat penting untuk memastikan keselamatan di lokasi proyek dan menghindari keterlambatan yang mahal.

c. Sektor food & beverage (F&B)

Untuk restoran dan pabrik makanan, perawatan preventif sangat penting untuk peralatan dapur seperti oven, pendingin, dan mesin pengolah makanan. Tujuannya tidak hanya untuk mencegah kerusakan tetapi juga untuk memastikan kebersihan dan kepatuhan terhadap standar keamanan pangan.

d. Manajemen fasilitas dan properti

Dalam pengelolaan gedung, perawatan preventif diterapkan pada sistem HVAC (pemanas, ventilasi, dan pendingin udara), lift, dan sistem kelistrikan. Jadwal inspeksi rutin memastikan kenyamanan dan keamanan penghuni gedung serta efisiensi penggunaan energi.

Contoh-contoh ini menunjukkan bahwa prinsip dasar perawatan preventif bersifat universal. Kuncinya adalah mengidentifikasi aset paling vital dan merancang jadwal perawatan yang paling efektif untuk menjaga kinerjanya.

Optimalkan Manajemen Aset Bisnis Anda dengan Solusi dari Total

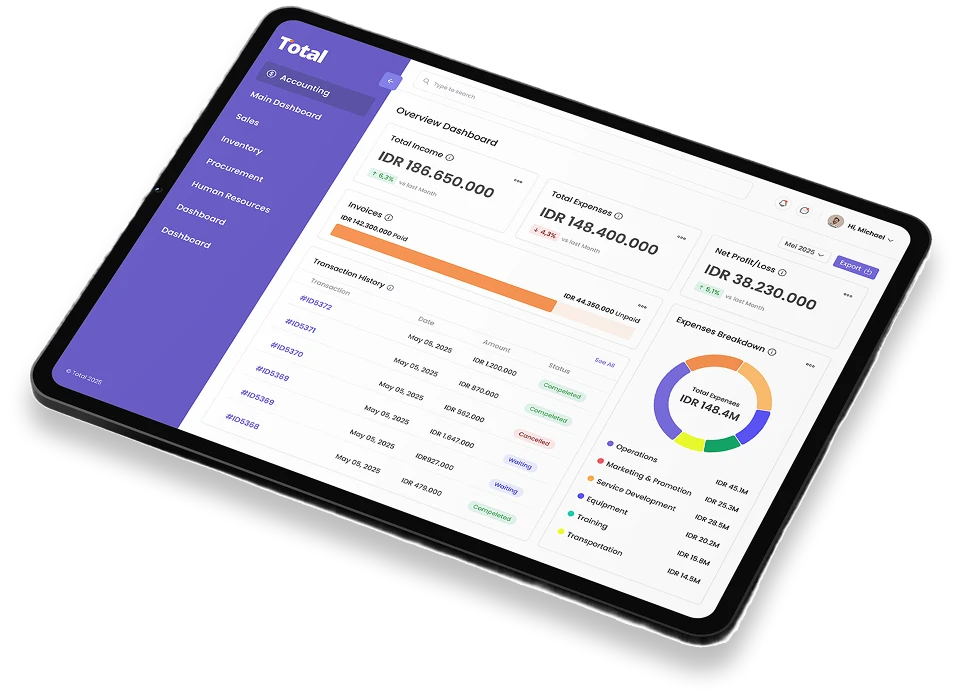

Total menyediakan sistem ERP terintegrasi yang dirancang khusus untuk mengotomatisasi dan menyederhanakan proses bisnis, termasuk manajemen aset dan perawatan. Dengan Software Manajemen Aset yang komprehensif, perusahaan dapat mengatasi tantangan seperti penjadwalan manual yang rumit, pelacakan biaya yang tidak akurat, dan risiko downtime yang tinggi.

Melalui modul manajemen aset yang canggih, perusahaan dapat memproses perintah kerja lebih cepat, mengurangi human error, serta mendapatkan data kondisi aset secara real-time. Sistem ini dilengkapi dengan fitur penjadwalan otomatis, pelacakan riwayat perbaikan, dan integrasi langsung dengan modul inventaris untuk memastikan ketersediaan suku cadang.

Sistem Total dirancang dengan integrasi penuh antar modul, sehingga data dari departemen aset, akuntansi, inventaris, dan pembelian dapat saling terhubung. Hal ini memberikan visibilitas yang lebih baik terhadap seluruh siklus hidup aset dan memastikan setiap keputusan perawatan didasarkan pada informasi yang akurat dan terkini.

Fitur Software Manajemen Aset Total:

- Preventive Maintenance Scheduling: Membantu menyusun jadwal perawatan aset secara otomatis berdasarkan waktu atau penggunaan untuk mencegah kerusakan tak terduga.

- Asset Maintenance Budget: Mengelola dan melacak anggaran pemeliharaan untuk setiap aset, memastikan biaya tetap terkendali dan sesuai rencana.

- Repair Order Management: Mengelola seluruh siklus pesanan perbaikan, dari permintaan hingga penyelesaian, dengan alur kerja yang terintegrasi dan terdokumentasi.

- Asset GPS Tracking: Memberikan pelacakan lokasi aset bergerak secara real-time untuk meningkatkan keamanan dan efisiensi alokasi.

- Comprehensive Cost Reporting: Menghasilkan laporan biaya pemeliharaan yang komprehensif untuk setiap aset, membantu analisis ROI dan pengambilan keputusan strategis.

Dengan Total, perusahaan Anda dapat meningkatkan efisiensi operasional, transparansi data, dan otomatisasi proses perawatan aset. Untuk melihat bagaimana solusi kami dapat membantu bisnis Anda secara nyata, jangan ragu untuk mencoba demo gratisnya sekarang juga.

Kesimpulan

Preventive maintenance adalah investasi strategis yang penting untuk keberlanjutan dan profitabilitas bisnis. Dengan beralih dari pendekatan reaktif ke proaktif, perusahaan dapat secara signifikan mengurangi downtime, menekan biaya perbaikan darurat, dan memperpanjang umur operasional aset. Implementasi yang terencana dan didukung teknologi yang tepat adalah kunci keberhasilannya.

Penerapan program ini bukan hanya tanggung jawab tim perawatan, tetapi memerlukan komitmen dari seluruh organisasi. Dengan Software Manajemen Aset dari Total, Anda dapat mengotomatiskan dan menyederhanakan seluruh proses, memastikan setiap aset mendapatkan perawatan yang tepat pada waktu yang tepat. Mulailah membangun fondasi operasional yang lebih andal dengan mencoba demo gratis kami.

Pada akhirnya, tujuan utamanya adalah menciptakan lingkungan operasional yang stabil, efisien, dan dapat diprediksi. Dengan begitu, Anda dapat lebih fokus pada inovasi dan pertumbuhan bisnis jangka panjang. Sudahkah sistem Anda siap untuk mendukung transformasi ini?

FAQ tentang Preventive Maintenance

Preventive maintenance dilakukan berdasarkan jadwal waktu atau penggunaan yang telah ditentukan, terlepas dari kondisi aset saat itu. Sementara itu, predictive maintenance menggunakan data dan sensor untuk memprediksi kapan kerusakan akan terjadi, sehingga perawatan hanya dilakukan sesaat sebelum dibutuhkan.

Frekuensi perawatan sangat bervariasi tergantung pada jenis aset, rekomendasi pabrikan, intensitas penggunaan, dan lingkungan operasional. Kuncinya adalah memulai dengan pedoman OEM dan menyesuaikannya berdasarkan data kinerja dan riwayat kerusakan aset Anda sendiri.

Ya, tentu saja. Meskipun skalanya lebih kecil, downtime pada aset kritis dapat berdampak lebih besar pada bisnis kecil. Memulai dengan program perawatan preventif yang sederhana untuk aset-aset paling vital adalah langkah cerdas untuk menjaga kelancaran operasi dan menghindari biaya tak terduga.

Sajikan data yang kuat. Hitung biaya total dari downtime dan perbaikan darurat yang terjadi selama setahun terakhir, lalu bandingkan dengan estimasi biaya implementasi program perawatan preventif. Tunjukkan potensi ROI melalui penghematan biaya dan peningkatan produktivitas jangka panjang.

Untuk skala kecil, spreadsheet bisa menjadi permulaan. Namun, untuk pengelolaan yang lebih efektif dan terotomatisasi, sangat disarankan menggunakan perangkat lunak khusus seperti CMMS (Computerized Maintenance Management System) atau modul manajemen aset dalam sistem ERP yang terintegrasi.