Gangguan peralatan tak terencana merupakan salah satu sumber downtime terbesar pada operasi berbasis aset fisik, dan berbagai studi industri menunjukkan dampaknya langsung pada biaya serta keselamatan kerja. Kondisi ini menempatkan penanganan kerusakan sebagai bagian tak terpisahkan dari pengelolaan aset.

Corrective maintenance merujuk pada tindakan perbaikan yang dilakukan setelah kegagalan atau penurunan fungsi terjadi. Pendekatan ini berfokus pada pemulihan fungsi peralatan agar kembali memenuhi spesifikasi operasionalnya.

Dalam konteks Indonesia, kewajiban menjaga peralatan tetap aman dan laik operasi ditegaskan dalam Undang-Undang No. 1 Tahun 1970 tentang Keselamatan Kerja. Ketika kegagalan terjadi, tindakan korektif menjadi mekanisme yang diakui untuk memenuhi aspek keselamatan dan keberlanjutan operasi.

Meski bersifat reaktif, corrective maintenance tetap memiliki tempat dalam strategi pemeliharaan yang komprehensif. Perannya sering berkaitan dengan pengendalian risiko, pengelolaan biaya jangka pendek, dan pengambilan keputusan berbasis kondisi aktual aset.

Key Takeaways

Corrective maintenance adalah pendekatan perawatan reaktif yang dilakukan setelah aset mengalami kegagalan untuk mengembalikan fungsi operasionalnya.

Terdapat beberapa jenis corrective maintenance, yaitu planned, unplanned, dan emergency, dengan tingkat urgensi dan dampak operasional yang berbeda.

Corrective maintenance paling efektif diterapkan pada aset non-kritis, aset dengan redundansi, atau aset berbiaya rendah.

- Apa Itu Corrective Maintenance?

- Apa Tujuan Utama dari Corrective Maintenance?

- 5 Tahapan Penting dalam Proses Corrective Maintenance

- Jenis-Jenis Corrective Maintenance yang Perlu Anda Ketahui

- Perbedaan Corrective, Preventive, dan Predictive Maintenance

- Kelebihan dan Kekurangan Menerapkan Strategi Corrective Maintenance

- Kapan Sebaiknya Menggunakan Corrective Maintenance?

- Cara Mengoptimalkan Corrective Maintenance dengan Software ERP

- Kesimpulan

Apa Itu Corrective Maintenance?

Corrective maintenance adalah jenis perawatan yang dilakukan setelah sebuah aset atau komponen mengalami kerusakan atau penurunan performa. Tujuannya adalah untuk mengembalikan aset tersebut ke kondisi operasional normal. Berbeda dengan pendekatan proaktif, strategi ini bersifat reaktif dan berfokus pada perbaikan setelah masalah terjadi.

Strategi ini juga dikenal sebagai pemeliharaan reaktif karena tindakan baru diambil ketika kegagalan sudah teridentifikasi. Meskipun terkesan kurang ideal, pendekatan ini memegang peranan penting dalam strategi manajemen aset secara keseluruhan. Pemahaman yang tepat tentang kapan menerapkannya adalah kunci untuk mengendalikan biaya operasional.

Apa Tujuan Utama dari Corrective Maintenance?

Tujuan utama dari corrective maintenance adalah memulihkan fungsionalitas aset yang gagal secepat dan seefisien mungkin. Ini dilakukan untuk meminimalkan waktu henti operasional (downtime), memastikan keselamatan kerja, dan mengendalikan biaya perbaikan. Implementasi yang efektif memastikan dampak kegagalan aset dapat ditekan seminimal mungkin.

Selain itu, pendekatan ini juga bertujuan untuk mengidentifikasi akar masalah agar tidak terulang kembali di masa depan. Berikut adalah beberapa tujuan utamanya yang perlu Anda pahami.

1. Mengembalikan fungsi utama aset

Tujuan paling mendasar adalah memperbaiki kerusakan agar peralatan dapat kembali beroperasi sesuai standar fungsionalnya. Hal ini memastikan proses produksi atau layanan yang bergantung pada aset tersebut dapat dilanjutkan kembali. Tanpa pemulihan fungsi, kelangsungan operasional bisnis bisa terancam secara signifikan.

2. Meminimalkan dampak downtime

Setiap menit downtime dapat menyebabkan kerugian finansial dan penurunan produktivitas yang sangat besar. Oleh karena itu, kecepatan dalam mendiagnosis masalah menjadi prioritas utama. Proses ini bertujuan mengurangi dampak negatif pada output bisnis secara keseluruhan.

3. Menjamin keselamatan kerja

Aset yang rusak dapat menimbulkan berbagai risiko keselamatan bagi operator dan lingkungan kerja di sekitarnya. Perbaikan yang cepat dan tepat memastikan bahwa semua potensi bahaya dapat segera dihilangkan. Hal ini penting untuk menciptakan lingkungan kerja yang lebih aman dan produktif.

4. Mengidentifikasi akar penyebab masalah

Proses perbaikan yang baik tidak hanya mengatasi gejala kerusakan tetapi juga mencari akar penyebab kegagalan (root cause). Ini membantu mencegah masalah serupa terulang kembali di kemudian hari. Pada akhirnya, langkah ini dapat meningkatkan keandalan dan umur pakai aset.

5 Tahapan Penting dalam Proses Corrective Maintenance

Proses corrective maintenance melibatkan lima tahapan utama yang terstruktur untuk menjamin efektivitas. Proses ini dimulai dari deteksi masalah, diagnosis, perencanaan perbaikan, dan eksekusi. Tahapan diakhiri dengan verifikasi serta dokumentasi untuk memastikan aset kembali berfungsi normal.

Untuk memastikan setiap tindakan perbaikan berjalan efektif, penting untuk mengikuti alur kerja yang sistematis. Proses yang terstruktur membantu tim teknisi bekerja lebih terarah dan memastikan tidak ada langkah penting terlewat. Berikut ini lima tahapan kunci dalam proses perawatan korektif.

1. Deteksi dan identifikasi masalah

Tahap awal dimulai ketika seorang operator atau sistem monitoring mendeteksi adanya anomali atau kegagalan pada aset. Laporan awal ini harus segera dibuat dan dikomunikasikan kepada tim pemeliharaan. Kecepatan identifikasi sangat krusial untuk mencegah kerusakan yang lebih parah.

2. Diagnosis dan perencanaan

Setelah laporan diterima, tim teknisi melakukan diagnosis untuk mengidentifikasi sumber masalah dan tingkat kerusakannya. Berdasarkan temuan ini, mereka merencanakan tindakan perbaikan yang diperlukan. Perencanaan mencakup penentuan suku cadang, alat, dan tenaga kerja yang dibutuhkan.

3. Penjadwalan dan penugasan

Langkah selanjutnya adalah menjadwalkan waktu perbaikan dan menugaskan teknisi dengan kualifikasi yang sesuai. Penjadwalan ini harus mempertimbangkan urgensi perbaikan dan ketersediaan sumber daya. Tujuannya agar tidak mengganggu operasional lain yang tidak terkait secara langsung.

4. Pelaksanaan perbaikan

Pada tahap ini, teknisi yang ditugaskan akan melaksanakan perbaikan sesuai dengan rencana yang telah disusun. Semua prosedur keselamatan harus diikuti dengan ketat untuk memastikan proses berjalan aman. Kepatuhan pada standar operasional prosedur (SOP) adalah kunci keberhasilan tahap ini.

5. Verifikasi dan dokumentasi

Setelah perbaikan selesai, aset diuji coba untuk memastikan fungsinya telah kembali normal. Seluruh proses, mulai dari laporan awal hingga hasil akhir, harus didokumentasikan. Dokumentasi seperti laporan maintenance mesin menjadi referensi penting untuk analisis dan audit di masa depan.

Jenis-Jenis Corrective Maintenance yang Perlu Anda Ketahui

Secara umum, corrective maintenance dapat dikategorikan menjadi dua jenis utama, yaitu terencana (planned) dan tidak terencana (unplanned). Perbedaannya terletak pada apakah kegagalan tersebut dapat ditunda perbaikannya atau memerlukan tindakan segera. Memahami kedua jenis ini membantu dalam alokasi sumber daya yang lebih efektif.

Memahami berbagai jenis perawatan korektif membantu manajer dalam memprioritaskan tugas dan mengalokasikan sumber daya. Setiap jenis memerlukan tingkat urgensi dan pendekatan yang berbeda. Berikut adalah penjelasan lebih rinci mengenai jenis-jenis perawatan korektif yang umum ditemui.

1. Planned corrective maintenance (perawatan korektif terencana)

Jenis ini terjadi ketika kegagalan terdeteksi namun tidak bersifat kritis sehingga perbaikannya dapat ditunda. Penjadwalan yang fleksibel memungkinkan persiapan sumber daya yang lebih baik. Contohnya adalah perbaikan goresan pada bodi mesin yang belum mengganggu fungsi utama.

2. Unplanned corrective maintenance (perawatan korektif tidak terencana)

Ini adalah jenis perawatan yang paling umum, di mana tindakan perbaikan harus segera dilakukan setelah kegagalan terjadi. Sifatnya mendadak dan tidak dapat ditunda karena berdampak langsung pada operasional. Kesiapan tim dan ketersediaan suku cadang menjadi faktor penentu keberhasilannya.

3. Emergency maintenance (perawatan darurat)

Sebagai bagian dari perawatan tidak terencana, perawatan darurat memiliki tingkat urgensi tertinggi. Ini dilakukan untuk mengatasi kegagalan katastropik yang dapat menyebabkan kerusakan parah. Tindakan cepat diperlukan untuk mencegah kerugian finansial besar atau membahayakan nyawa.

Perbedaan Corrective, Preventive, dan Predictive Maintenance

Perbedaan utama antara corrective, preventive, dan predictive maintenance terletak pada waktu pelaksanaannya. Corrective bersifat reaktif, preventive proaktif terjadwal, sedangkan predictive proaktif berbasis kondisi. Memilih strategi yang tepat untuk setiap aset adalah kunci efisiensi operasional.

Setiap pendekatan memiliki pemicu, tujuan, dan struktur biaya yang berbeda. Memahami perbedaannya membantu perusahaan membangun strategi pemeliharaan yang seimbang dan hemat biaya. Tabel berikut merangkum perbedaan mendasar antara ketiga jenis perawatan utama tersebut.

| Aspek | Corrective Maintenance | Preventive Maintenance | Predictive Maintenance |

| Pemicu | Kerusakan atau kegagalan aset | Jadwal rutin (waktu/penggunaan) | Data & analisis kondisi aset |

| Sifat | Reaktif | Proaktif | Proaktif & Prediktif |

| Tujuan | Mengembalikan fungsi aset | Mencegah terjadinya kerusakan | Memprediksi dan mencegah kegagalan |

| Biaya Awal | Rendah | Sedang | Tinggi (investasi sensor & software) |

| Biaya Jangka Panjang | Tinggi (karena downtime) | Sedang | Rendah (paling efisien) |

Kelebihan dan Kekurangan Menerapkan Strategi Corrective Maintenance

Strategi corrective maintenance menawarkan kelebihan berupa biaya awal yang rendah dan perencanaan yang lebih sederhana. Namun, kekurangannya meliputi biaya jangka panjang yang tinggi akibat downtime tak terduga. Potensi kerusakan sekunder dan risiko keselamatan yang lebih besar juga menjadi pertimbangan penting.

Seperti strategi lainnya, pendekatan perawatan korektif memiliki dua sisi yang perlu dipertimbangkan. Memahaminya secara seimbang akan membantu Anda menentukan aset mana yang cocok untuk dikelola dengan metode ini. Berikut adalah kelebihan dan kekurangan utama dari strategi corrective maintenance.

1. Kelebihan corrective maintenance

Salah satu keuntungan utamanya adalah efektivitas biaya untuk aset yang tidak kritis. Perusahaan tidak perlu mengeluarkan biaya untuk perawatan rutin jika aset tersebut jarang digunakan. Hal ini menjadikan proses perencanaan lebih sederhana karena tidak memerlukan jadwal pemeliharaan yang kompleks.

2. Kekurangan corrective maintenance

Kelemahan terbesarnya adalah ketidakpastian yang dapat mengganggu perencanaan produksi dan menyebabkan downtime mahal. Kegagalan satu komponen sering kali memicu kerusakan pada bagian lain. Akibatnya, total biaya perbaikan menjadi lebih tinggi dari yang diperkirakan.

Kapan Sebaiknya Menggunakan Corrective Maintenance?

Corrective maintenance sebaiknya digunakan untuk aset-aset yang tidak kritis, yaitu aset yang kegagalannya tidak menghentikan seluruh proses produksi. Pendekatan ini juga cocok untuk aset dengan biaya perbaikan yang rendah. Aset yang memiliki unit cadangan siap pakai juga merupakan kandidat yang ideal.

Meskipun sering dianggap kurang ideal, ada beberapa skenario di mana pendekatan reaktif ini justru menjadi pilihan logis. Keputusan strategis ini harus didasarkan pada analisis dampak kegagalan dan biaya siklus hidup aset. Berikut beberapa situasi di mana perawatan korektif menjadi pilihan tepat.

1. Aset non-kritis

Peralatan seperti lampu penerangan atau perabotan kantor adalah kandidat utama untuk strategi ini. Jika aset-aset ini rusak, dampaknya terhadap operasional inti sangat minimal. Oleh karena itu, perbaikannya bisa menunggu waktu yang lebih fleksibel tanpa mengganggu produktivitas.

2. Aset dengan redundansi

Jika perusahaan memiliki sistem atau mesin cadangan (backup) yang dapat langsung mengambil alih fungsi, maka menunggu hingga terjadi kerusakan adalah pilihan efisien. Ini memastikan operasional tetap berjalan lancar sementara perbaikan dilakukan. Strategi ini sangat umum di industri dengan tingkat redundansi tinggi.

3. Aset dengan biaya rendah

Untuk aset yang biaya penggantiannya lebih murah daripada biaya perawatan rutin, menerapkan strategi run-to-failure seringkali lebih masuk akal. Contohnya adalah komponen elektronik kecil atau peralatan sekali pakai. Perawatan proaktif pada aset seperti ini justru akan meningkatkan biaya operasional.

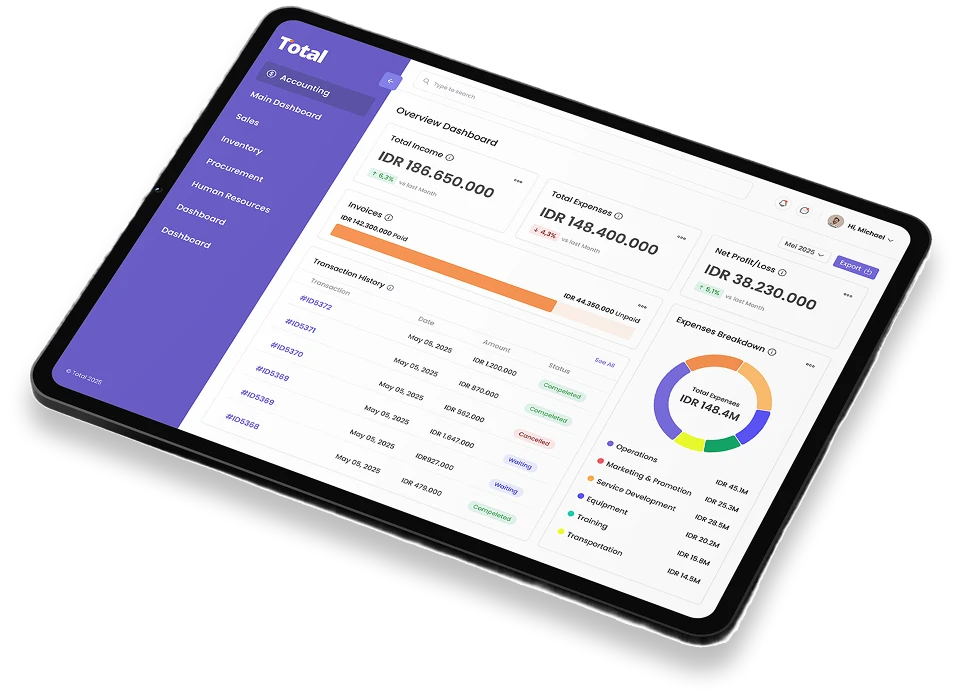

Cara Mengoptimalkan Corrective Maintenance dengan Software ERP

Software ERP mengoptimalkan corrective maintenance dengan menyentralisasikan manajemen work order dan mengotomatiskan pelacakan inventaris suku cadang. Sistem ini juga menyediakan data riwayat perbaikan aset yang komprehensif. Hal ini memungkinkan respons yang lebih cepat dan pengambilan keputusan berbasis data yang akurat.

Tantangan terbesar dalam perawatan korektif adalah mengelola proses yang tidak terduga secara efisien. Penggunaan teknologi seperti Software ERP dapat mengubah pendekatan reaktif menjadi lebih terstruktur dan terkontrol. Berikut adalah cara software ERP membantu mengoptimalkan setiap tahapan perawatan korektif.

1. Sentralisasi pembuatan dan pelacakan work order

Dengan ERP, laporan kerusakan dapat langsung dibuat dalam sistem dan secara otomatis diteruskan ke tim relevan. Manajer dapat melacak status setiap work order secara real-time dari penugasan hingga selesai. Ini memastikan tidak ada permintaan perbaikan yang terlewatkan atau terlupakan.

2. Manajemen inventaris suku cadang yang terintegrasi

Sistem ERP memungkinkan tim untuk secara cepat memeriksa ketersediaan suku cadang yang dibutuhkan untuk perbaikan. Fitur ini mencegah penundaan akibat stok kosong dan dapat memicu pemesanan ulang otomatis. Dengan demikian, efisiensi waktu perbaikan dapat meningkat secara signifikan.

3. Pelacakan riwayat perbaikan aset

Setiap tindakan perbaikan yang dilakukan pada sebuah aset akan tercatat dalam sistem ERP. Data historis ini sangat berharga untuk menganalisis tren kerusakan dan mengidentifikasi aset yang sering bermasalah. Informasi ini mendukung keputusan strategis terkait perbaikan atau penggantian aset.

4. Analisis data dan pelaporan kinerja

Modul analitik dalam ERP dapat mengolah data perbaikan untuk menghasilkan laporan kinerja yang mendalam. Manajer dapat memantau metrik penting seperti Mean Time To Repair (MTTR). Data ini sangat krusial untuk mengukur efektivitas tim dan mengidentifikasi area yang memerlukan perbaikan.

Kesimpulan

Corrective maintenance merupakan bagian penting dalam strategi manajemen aset, khususnya pada operasi berbasis peralatan fisik. Meski bersifat reaktif, pendekatan ini berperan dalam memulihkan fungsi aset, menjaga keselamatan kerja, dan mengendalikan dampak kegagalan terhadap biaya serta operasional.

Efektivitas corrective maintenance sangat ditentukan oleh proses yang terstruktur dan respons perbaikan yang cepat serta terdokumentasi. Kejelasan tahapan, pemilihan aset yang tepat, dan pemahaman jenis perawatan korektif membantu menekan risiko downtime tak terencana.

Integrasi corrective maintenance ke dalam sistem terpusat seperti software ERP meningkatkan visibilitas kondisi aset dan mendukung keputusan berbasis data. Pendekatan ini memberikan hasil optimal jika diterapkan seimbang dengan strategi preventive dan predictive maintenance untuk pengelolaan aset yang berkelanjutan.

Pertanyaan Seputar Corrective Maintenance

Langkah pertama adalah segera membuat laporan kerusakan yang detail melalui sistem atau kepada supervisor. Laporan ini harus mencakup identifikasi aset, deskripsi masalah, dan waktu kejadian untuk mempercepat proses diagnosis oleh tim teknisi.

Ya, karena tidak ada biaya yang dikeluarkan sampai kerusakan terjadi, biaya awalnya lebih rendah. Namun, biaya ini bisa menjadi sangat mahal jika kegagalan menyebabkan downtime produksi yang signifikan atau kerusakan sekunder pada komponen lain yang lebih vital.

Keberhasilan dapat diukur melalui beberapa KPI, seperti Mean Time To Repair (MTTR) yang mengukur waktu rata-rata untuk perbaikan. Selain itu, kepatuhan terhadap jadwal perbaikan terencana dan analisis biaya perbaikan aktual terhadap anggaran juga menjadi indikator penting.

Tidak. Sekalipun perusahaan memiliki program preventive dan predictive maintenance terbaik, kegagalan acak dan tak terduga akan selalu mungkin terjadi. Oleh karena itu, memiliki proses corrective maintenance yang efisien tetap menjadi suatu keharusan dalam manajemen aset.